Uma tendência emergente no setor de manufatura aditiva (AM) é o lançamento de máquinas com área de construção maiores. Embora necessário para produzir grandes componentes, alguns fabricantes estão usando grandes sistemas para a produção em volume de pequenas peças. No entanto, máquinas menores, otimizadas para produtividade, podem oferecer um melhor retorno sobre o investimento (ROI). Aqui, Stephen Crownshaw, Chefe de Vendas de AM na empresa global de tecnologias de engenharia, Renishaw, discute o tamanho do leito de AM e seu impacto na produtividade.

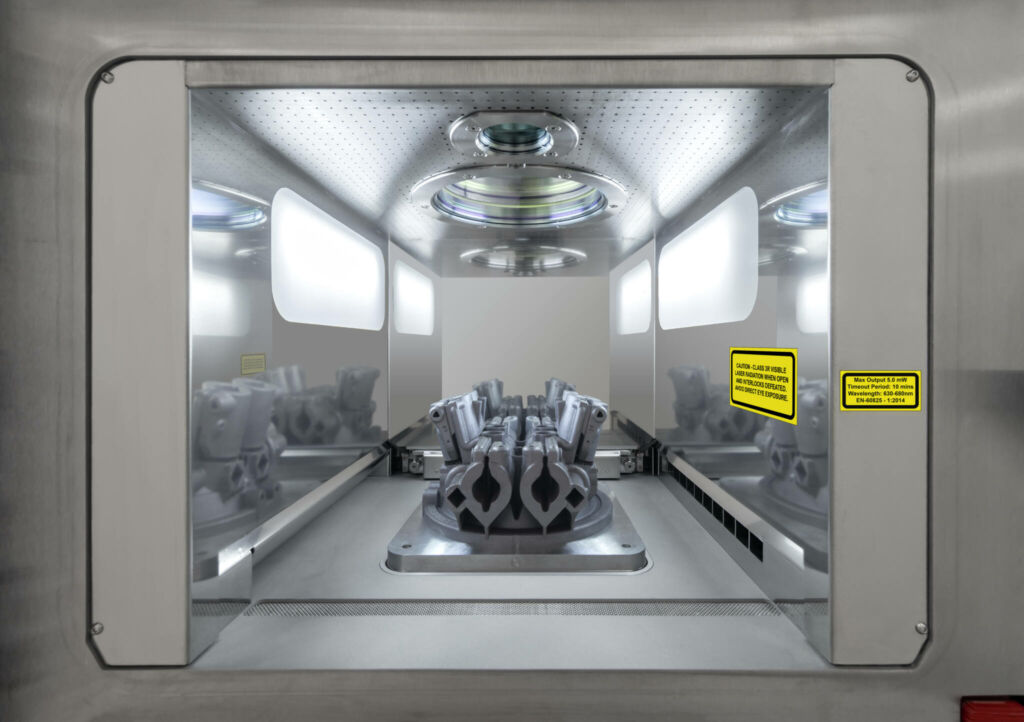

Reduzir o custo por peça é vital para uma maior adoção de AM e, como a maioria dos custos das peças resulta do tempo de construção na máquina, uma prioridade chave para os fabricantes de equipamentos originais (OEMs) tem sido fazer máquinas que possam reduzir o tempo por peça. Tornar a máquina maior, para que caiba um maior volume de peças, é uma abordagem para isso. Enquanto o tamanho padrão do leito é de 250 x 250 mm, agora existem máquinas disponíveis com áreas de construção de mais de 1 x 1 metro.

Um tamanho de leito maior é necessário?

A razão óbvia para precisar de um tamanho de leito maior é se você está produzindo peças grandes que não cabem em uma área padrão de 250 x 250 mm. No entanto, apenas uma minoria das peças produzidas usando AM de metal são grandes — a maioria dos clientes que nos procuram está produzindo pequenos componentes: peças estruturais para quadros automotivos ou implantes médicos, por exemplo. Pela minha experiência, 80% das peças que os clientes perguntam são projetadas para caber em um tamanho de leito padrão.

Se você está procurando um sistema para produção em volume de pequenas peças, uma plataforma maior nem sempre é melhor — só porque uma máquina maior permite construir mais peças por construção, isso não garante que seja mais eficiente ou produtivo. Para alcançar a produtividade ideal, os clientes precisarão tomar uma decisão baseada na sua aplicação e qual máquina é mais adequada.

Existem algumas considerações importantes relacionadas ao tamanho do leito. Uma delas é se o seu processo está configurado para um grande número de peças saindo da máquina de uma vez. Considere os próximos passos na cadeia, como tratamento térmico, jateamento e pós-processamento; produzir um grande número de pequenas peças de uma vez introduz o risco de gargalos mais tarde na cadeia de processos? Outro fator é que produzir um grande número de peças em um único sistema pode introduzir um risco maior em caso de falha de construção.

O retorno sobre o investimento (ROI) é um fator importante. O custo de uma máquina grande pode levar a um longo tempo de retorno e pode ser que duas máquinas menores possam oferecer um melhor ROI, enquanto gerenciam melhor o risco de falha de construção e permitem uma cadeia de processos mais suave.

Tecnologia que impulsiona a produtividade

Existem outras abordagens para impulsionar a produtividade em um sistema de AM que não envolvem aumentar o tamanho do leito.

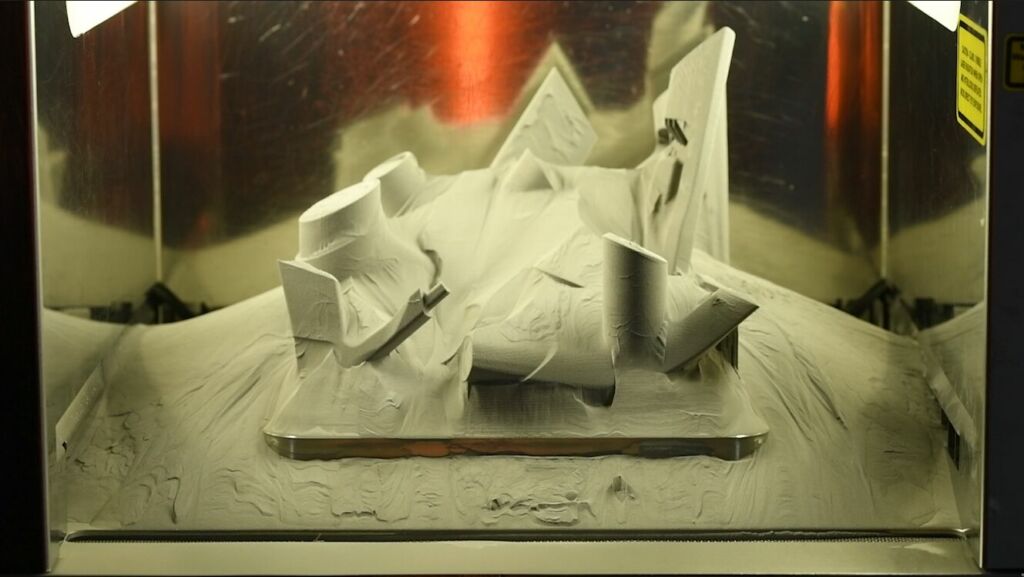

Tecnologias que aumentam o tempo de laser ligado, giram as máquinas rapidamente e simplificam o manuseio de pó, podem melhorar muito a produtividade. Por exemplo, construir processos de manuseio de pó, como peneiramento, na máquina para que o pó não derretido não precise ser removido para ser recirculado, pode remover tempo adicional de processamento. Alguns fabricantes também estão incorporando processos de vácuo em suas máquinas que permitem que o sistema comece a processar mais cedo, removendo o oxigênio mais rapidamente, enquanto reduzem o consumo de gás argônio.

Um dos maiores problemas com o tempo de laser ligado em uma máquina de fusão de leito de pó a laser é o tempo de deposição do material, que historicamente teve um impacto negativo na velocidade de construção, porque o laser para de disparar enquanto o recobridor está se movendo. Ao construir milhares de camadas, um tempo de deposição de material com aproximadamente nove a onze segundos por camada pode somar dezenas de horas ao longo de toda a construção. A tecnologia TEMPUS™ da Renishaw superou isso e pode reduzir o tempo de construção em até 50%.

Ao tornar os sistemas de AM mais rápidos, podemos reduzir drasticamente o custo por peça e aumentar a produção — sem a necessidade de uma máquina maior.

Para mais informações sobre como a tecnologia TEMPUS reduz os tempos de construção na manufatura aditiva, visite https://www.renishaw.com/tempus-technology.

Sobre a Renishaw

A Renishaw é um fornecedor líder mundial de sistemas de medição e sistemas de manufatura. Seus produtos oferecem alta precisão e exatidão, coletando dados para fornecer aos clientes e usuários finais rastreabilidade e confiança no que estão fazendo. Essa tecnologia também ajuda seus clientes a inovar seus produtos e processos.

É uma empresa global, com mais de 5.000 funcionários localizados nos 36 países onde possui operações subsidiárias próprias. A maior parte do trabalho de P&D ocorre no Reino Unido, com os maiores locais de fabricação localizados no Reino Unido, Irlanda e Índia.

A Renishaw é guiada por seu propósito: Transformando o Amanhã Juntos. Isso significa trabalhar com seus clientes para fazer os produtos, criar os materiais e desenvolver as terapias que serão necessárias para o futuro.

Mais informações em www.renishaw.com