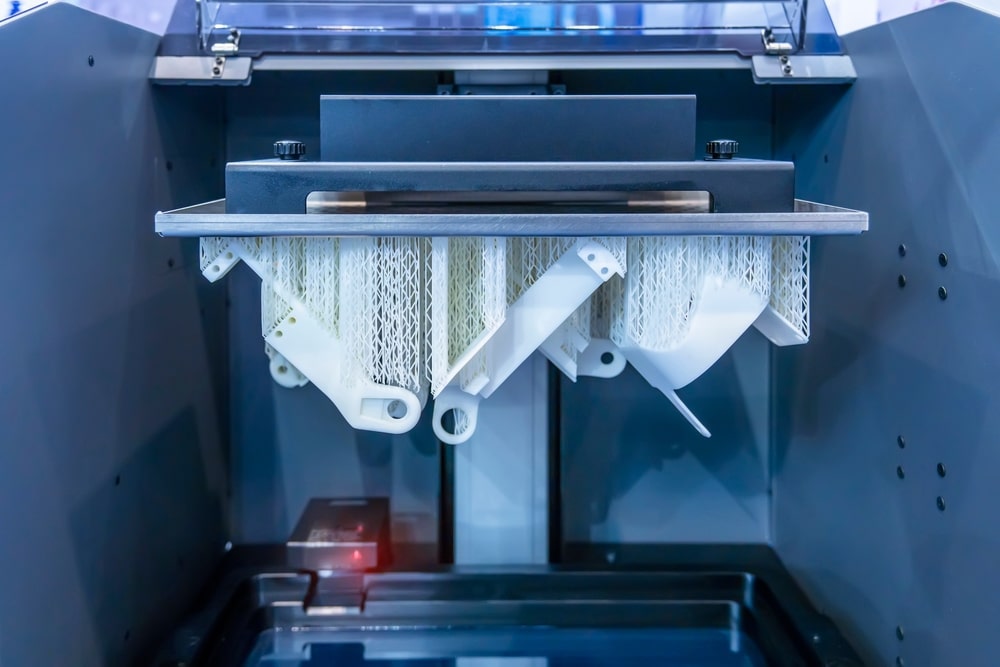

A estereolitografia (SLA) é um processo de manufatura aditiva que usa uma fonte de luz para curar resinas líquidas fotossensíveis em formas sólidas. Ela é capaz de produzir peças altamente precisas com acabamentos de superfície suaves e excelente resolução de recursos de design, tornando-o ideal para a produção de protótipos complexos, padrões principais e modelos em escala.

No entanto, como acontece com a maioria dos processos de fabricação, a qualidade e a viabilidade de uma peça dependem do controle do maior número possível de variáveis envolvidas. O nível de detalhe que pode ser alcançado, por exemplo, depende de fatores como o tamanho da fonte de luz e as propriedades do material da resina.

As 6 diretrizes de projeto de SLA a seguir ajudarão a otimizar os projetos de peças para melhorar a capacidade de fabricação, manter os custos baixos e aumentar o desempenho.

1. Tenha em mente os tamanhos mínimos de recursos

As resinas fotossensíveis têm uma viscosidade relativamente alta em comparação com outros materiais aditivos, o que pode criar problemas pós-construção. Orifícios muito pequenos, por exemplo, podem selar antes que o polímero esteja totalmente curado. Por este motivo, os orifícios não devem ser menores que 0,005″ (0,127 mm).

Seções com paredes finas também precisam ser observadas de perto. As paredes suportadas não devem ser mais finas do que 0,016″ (0,4 mm) para evitar quebra durante o processo de destacamento, que é quando o fotopolímero curado é destacado do tanque de resina conforme a plataforma de construção se move. Paredes não suportadas, mais finas que 0,024″ (0,6 mm), podem deformar ou quebrar durante o ciclo de impressão.

2. Mantenha uma espessura de parede uniforme

A espessura da parede é importante por alguns motivos. Primeiro, as seções mais grossas requerem mais material, aumentando seus custos de produção. Em segundo lugar, se as paredes de uma peça não forem uniformes em toda a parte, as seções mais finas esfriarão mais rápido do que as mais grossas, o que pode causar empenamento, rachaduras e outros defeitos. Se uma peça requer variações na espessura da parede, as transições devem ser feitas o mais graduais possível.

3. Incluir estruturas de suporte para recursos pendentes

O SLA pode facilmente produzir peças com recursos salientes, desde que haja estruturas de suporte suficientes incorporadas ao projeto. Sem estruturas de suporte, no entanto, os recursos pendentes estão sujeitos a deformações. As saliências podem ser impressas sem suportes somente se forem menores que 0,039″ (1,0 mm) e a um ângulo mínimo de 1 °. Imprimir abaixo de 19° do nível fará com que o recurso de saliência pare durante o descolamento.

4. Certifique-se de que os detalhes em relevo e gravados estão do tamanho adequado

Quaisquer recursos elevados na superfície de uma peça devem ter pelo menos 0,004″ (0,1 mm) de altura para garantir que os detalhes sejam impressos de forma clara e visível. Esta dica de design é particularmente relevante para recursos de texto. Se os recursos gravados forem muito pequenos, eles podem funcionar juntos e se fundir durante a impressão. Os detalhes gravados ou rebaixados devem ter pelo menos 0,016″ (0,4 mm) de largura e profundidade para garantir a precisão.

5. Considere esvaziar sua peça

Por padrão, as peças impressas com SLA fabricarão componentes totalmente sólidos. No entanto, a menos que a peça seja uma peça de uso final totalmente funcional, esvaziar o modelo requer muito menos resina, o que reduz o tempo de impressão e o custo de fabricação envolvido. Geralmente, as paredes das peças vazadas devem ter no mínimo 0,079″ (2 mm) para manter baixo o risco de falha de impressão.

Para esvaziar uma peça, adicione orifícios de drenagem à área mais baixa da peça, determinada pela orientação da impressão, para evitar que a resina não curada se acumule e fique presa dentro do componente acabado. Se não for considerado, isso pode levar a desequilíbrios de pressão dentro da peça, causando rachaduras, orifícios e até explosões. Os orifícios de drenagem devem ter pelo menos 3,5 mm (0,138″) de diâmetro.

6. Arredonde os cantos de sua peça

As peças com cantos agudos terão concentrações de tensão aumentadas, o que aumenta a probabilidade de rachaduras e falhas nas peças. O arredondamento dos cantos externos e internos torna as mudanças na seção transversal mais graduais, o que distribui a tensão de maneira mais uniforme por toda a peça.

Recomendamos que o raio de um canto interno seja pelo menos metade da espessura da parede associada e que os cantos externos tenham pelo menos 1,5 vez a espessura das paredes associadas. Raios maiores ajudarão a distribuir o estresse de forma mais eficaz se seus projetos de SLA puderem acomodá-los.

Comece a otimizar projetos de SLA hoje

A estereolitografia é um processo de manufatura aditiva testado e comprovado que requer atenção aos detalhes e ao tamanho do recurso para garantir uma impressão bem-sucedida. Manter essas práticas recomendadas em mente pode ser desafiador para as equipes de produto. Para saber mais de sobre como realizar esse processo da maneira correta leia a matéria completa no site.

Para continuar aprendendo sobre os principais processos de manufatura acesse o nosso site.