A durabilidade é uma característica crítica dos materiais usados para produzir máquinas industriais, embarcações marítimas, aeronaves e dispositivos médicos. Para essas aplicações, os fabricantes contam com um tipo particular de aço inoxidável conhecido como 17-4 PH – por suas propriedades notavelmente fortes e resistentes à corrosão. Agora, pela primeira vez, os pesquisadores do Argonne National Laboratory encontraram uma maneira de produzir consistentemente aço 17-4 PH usando métodos de impressão 3D, mantendo todas as características de alto valor do material.

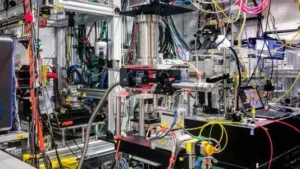

Os cientistas recorreram à Advanced Photon Source (APS), uma instalação de usuário do Escritório de Ciências do Departamento de Energia (DOE) no Laboratório Nacional de Argonne do DOE, para alcançar esse avanço. Usando uma técnica chamada difração de raios-X, cientistas de Argonne, do Instituto Nacional de Padrões e Tecnologia (NIST) do Departamento de Comércio dos EUA e da Universidade de Wisconsin-Madison, foram capazes de examinar as sutis e rápidas mudanças de fase dos materiais à medida que a aço estava sendo impresso. Isso lhes permitiu monitorar e direcionar a formação de sua estrutura e determinar seu desempenho.

Esta pesquisa ajuda os fabricantes a usar a impressão 3D para reduzir custos e aumentar a flexibilidade em comparação com os métodos tradicionais de fundição. Ele também prepara o terreno para a impressão 3D de outras ligas de alto desempenho, como liga de titânio e superliga à base de níquel.

Durante o processo de impressão 3D de metal, as temperaturas mudam rapidamente, dificultando a observação da estrutura cristalina dos átomos dentro do material. Ao imprimir em 3D aço 17-4 PH, a estrutura do cristal deve ter uma composição precisa. O PH significa endurecimento por precipitação, uma técnica de tratamento térmico usada para tornar os materiais maleáveis mais fortes, e os números referem-se à composição da liga: 17% de cromo e 4% de níquel. A estrutura do aço 17-4 PH inclui nanopartículas que contribuem para a resistência característica do material.

“Quando um material esfria muito rápido durante a impressão 3D, como acontece com o aço 17-4 PH, os fabricantes lutavam para entendê-lo bem e não podiam prever o que obteriam”, disse Lianyi Chen, professor associado da Engenharia Mecânica departamento da Universidade de Wisconsin-Madison, que fazia parte da equipe de pesquisa. “O APS desempenhou um papel crítico, permitindo-nos ver o comportamento de transformação do material, mesmo nessas condições de resfriamento rápido. Agora podemos fazer monitoramento em tempo real para ver a mudança na estrutura.”

Usando os feixes de raios-X de alta energia que o APS produz, a equipe “pode agora realmente olhar dentro do metal enquanto ele está sendo feito para observar sequências de formação de fase. Isso tem um impacto significativo nas propriedades finais dos aços”, disse Andrew Chihpin Chuang, físico da divisão de ciência de raios-X da Argonne.

Como as mudanças, no nível atômico, durante a impressão 3D acontecem tão rapidamente, os pesquisadores precisavam de uma técnica de investigação igualmente rápida. “Podemos observar o desenvolvimento da microestrutura em tempo real devido ao alto brilho do APS ”, disse Peter Kenesei, físico da divisão de ciências de raios-X da Argonne. “O pesquisador pode tomar decisões rapidamente para ajustar os parâmetros de impressão a fim de obter a microestrutura desejada. ”

De acordo com o Argonne National Laboratory, os pesquisadores acreditam que seus resultados mostram como as instalações do usuário, como o APS, podem permitir que os Estados Unidos tenham uma vantagem competitiva ao impulsionar a próxima geração de tecnologias avançadas de fabricação.

“Esperamos que nosso sucesso com este estudo ajude a aumentar o impacto industrial da pesquisa que sai das instalações americanas de usuários síncrotrons, como o APS”, disse Fan Zhang, físico do NIST. “Se queremos estabelecer a liderança americana em manufatura avançada, essas instalações são um grande trunfo. A manufatura aditiva abre o espaço de design, permitindo-nos criar peças complexas que muitas vezes são impossíveis ao usar tecnologias convencionais. Essa é a verdadeira promessa desse avanço.” Para saber mais sobre o experimento acesse o site.

Para continuar por dentro das principais notícias do mundo da impressão 3D acesse o nosso site.