Projete com plásticos de engenharia – Reduzir é melhor que reciclar

Um dos principais benefícios dos plásticos de engenharia é sua capacidade de oferecer propriedades de material que permitem alto desempenho com baixo peso. Como tal, eles são ideais para atender aos requisitos de uma peça leve complexa. No entanto, o projeto de tais peças é complexo, pois não apenas as propriedades específicas do material, mas também os requisitos de fabricação devem ser considerados. Além disso, a eletrificação automotiva traz mudanças na acústica interna e novos requisitos de embalagem para veículos elétricos. Uma nova abordagem de projeto é necessária para alcançar um equilíbrio entre os requisitos de desempenho estrutural e acústico, ao mesmo tempo em que atende às metas de peso e custo.

É aqui que entra a simulação holística de plásticos de engenharia. Com foco na previsão do comportamento de ruído, vibração e aspereza (NVH) dos componentes, esse método deve formar a base para decisões de material e projeto na fase inicial do conceito.

Exemplo de projeto: desenvolvimento de reforços estruturais otimizados

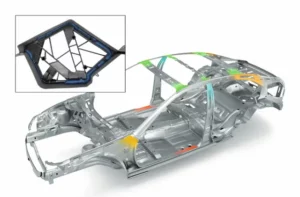

A L&L Products, Inc., com sede em Altorf, França, cria soluções para aplicações que exigem vedação estática, melhor acústica, vibração reduzida, reforço estrutural e gerenciamento térmico, ao mesmo tempo em que melhora a otimização do processo de fabricação. As Composite Body Solutions (CBS) da empresa ajudam a reduzir o peso estrutural e o ruído, ao mesmo tempo em que melhoram a rigidez geral e o desempenho em colisões da carroceria em branco. Especificamente, os produtos são aplicados em aplicações estruturais leves, como as exigidas pela proteção de baterias para veículos elétricos (EVs).

O processo de desenvolvimento CBS de três etapas da L&L Products tradicionalmente incluía extração de modelo CAE, criação de espaço de construção com CAD e otimização de topologia, que precisavam de recursos CAE e CAD. A L&L Products recorreu à Altair para otimizar o fluxo de trabalho com uso intensivo de recursos. O objetivo era agilizar o processo de desenvolvimento, permitindo que os engenheiros computacionais criassem os modelos de espaço de projeto necessários usando ferramentas CAE apropriadas. Isso é possível pela nova abordagem de espaço de design da Altair dentro do ambiente Altair HyperWorks.

O recurso “Local Design Space” fornece a capacidade de criar automaticamente modelos de espaço de design preenchendo cavidades existentes com elementos de voxel e, em seguida, conectando-os a componentes estruturais adjacentes. A definição rápida e flexível de espaços de projeto através da reutilização de condições de contorno pré-selecionadas permite que os usuários analisem diferentes variantes em segundos.

Em contraste com o método anterior de três etapas, que levava cerca de uma hora por área, o novo fluxo de trabalho requer apenas alguns minutos. Ao criar uma malha de voxel local, o novo fluxo de trabalho não requer conhecimentos profundos de CAD. A nova abordagem Altair não apenas reduz significativamente o tempo de modelagem, mas também se encaixa perfeitamente no processo de desenvolvimento de produtos existente da L&L Products e garante precisão comparável dos resultados da simulação.

A otimização de topologia é aplicada estrategicamente?

A otimização de topologia tem sido usada e aplicada há décadas e, em um número crescente de aplicações, provou ser útil para alcançar um projeto ideal e equilibrado que considera peso, custo e desempenho. Especialmente quando projetos estabelecidos precisam ser repensados para permitir, por exemplo, uma substituição de material ou considerar diferentes métodos de fabricação, a otimização da topologia torna-se a base dos conceitos de projeto sustentável. No entanto, muitas vezes requer mudanças organizacionais nos processos de desenvolvimento para alavancar estrategicamente o benefício. Em particular, a definição do espaço de embalagem disponível foi um obstáculo no passado.

Com base nas descobertas de projetos anteriores que simplificaram os processos em torno da otimização da topologia, as empresas estão desenvolvendo novos processos para a construção de fluxos de trabalho de engenharia. Eles aceleram e facilitam a aplicação da otimização de topologia como um facilitador estratégico para redução de massa e facilita o projeto sustentável de peças e subsistemas.

- Aqui discutimos três áreas de aplicação onde novos fluxos de trabalho CAE permitem Design para Sustentabilidade em i) arquitetura global de veículos, ii) reforços estruturais locais da carroceria e iii) a distribuição ideal de adesivos estruturais. Com base em casos de uso recentes, serão descritos o desempenho, a economia de tempo e o impacto nos negócios.

Uma Abordagem Holística

Ao projetar insertos plásticos de suporte de carga para melhorar o desempenho NVH de uma carroceria de veículo, as análises de sensibilidade vêm em primeiro lugar para determinar os parâmetros que influenciam significativamente as propriedades dos componentes. Os parâmetros resultantes são então otimizados para encontrar o melhor conceito, encontrando um equilíbrio entre o desempenho máximo com o menor peso. A otimização de topologia é uma importante ferramenta de projeto que é mais eficaz quando usada o mais cedo possível na fase de desenvolvimento. A topologia de um componente garante que os conceitos de projeto sejam viáveis em relação ao carregamento e à fabricação desde o início.

Bloqueios e Transformação Organizacional

Por vários anos, a Altair vem desenvolvendo e promovendo seu processo de desenvolvimento de conceito de corpo e arquitetura C123. A abordagem C123 é uma estratégia de desenvolvimento que dá suporte ao desenvolvimento de corpo, plataforma e arquitetura desde o estágio de viabilidade até a transferência para o desenvolvimento principal.

Ele se concentra em apoiar ativamente a tomada de decisões de desenvolvimento e o processo de amadurecimento por meio da implantação sistemática de simulação e otimização. Uma enorme quantidade de informações de trade-off e exploração de design é gerada para apoiar a natureza incerta do desenvolvimento inicial em tempo hábil. A fidelidade dos modelos é adotada durante o processo para proporcionar o melhor compromisso entre tomada de decisão rápida e resultados precisos em todas as etapas do processo.

Considerando um cronograma de programa de processo OEM, as diferentes fases lógicas podem ser explicadas da seguinte forma:

C1 – Desenvolvimento do Caminho de Carga

Muita liberdade para alterações, custo de alteração, ideias de design e estudos de viabilidade para entender o design modular, o conteúdo de transporte e os limites gerais de equilíbrio do design.

C2 – Seções e Juntas Maduras

Exploração de projeto eficiente usando modelos de fidelidade correta, estudos hipotéticos para ajudar a escolher e dimensionar seções transversais e juntas estruturais.

C3 – Verificar e preparar a transferência para o desenvolvimento principal

Comece a entrar em detalhes com a otimização multidisciplinar em grande escala e passe para a fase de desenvolvimento do produto.

Quem tem a responsabilidade pela criação do espaço de design?

O desenvolvimento e aplicação da metodologia C123 levou a uma variedade de inovações de processo e software para acelerar e democratizar o processo de desenvolvimento de conceito. O fornecimento e a atualização de informações precisas do espaço de projeto são fatores-chave para a aplicação bem-sucedida da otimização de topologia ou projeto generativo. Assim, tanto do ponto de vista organizacional quanto metodológico, é importante que a criação e atualização do espaço de design esteja bem integrada à metodologia.

Enquanto o estilo fornece o envelope externo para o design, muitos atributos funcionais diferentes lutam pelo espaço disponível, levando à necessidade de gerenciar com eficiência como o espaço total do design é usado. Para entender mais sobre a metodologia leia a matéria completa no site.

Para continuar por dentro das principais notícias do mundo da indústria acesse o nosso site.