O projeto de Industrialização e Digitalização da Manufatura Aditiva(projeto IDAM) para processos de série automotiva foi implementado com sucesso. O consórcio do projeto, financiado pelo Ministério Federal de Educação e Pesquisa (BMBF), e liderado pelo BMW Group, começou há três anos com pequenas e médias empresas, grandes empresas e instituições de pesquisa. Todos os membros tinham um objetivo comum – revolucionar a impressão 3D metálica no campo da produção em série automotiva.

Conhecendo o IDAM

Em 2020, com o projeto IDAM na metade do caminho, um dos avanços mais notáveis foi a identificação de um material em pó metálico pela GKN PM que demonstrou excelente potencial de industrialização no mercado automotivo. O material é o DP 600, um aço bifásico cujas propriedades mecânicas podem ser ajustadas por meio de métodos de tratamento térmico. O material atomizado a gás, validado no sistema EOS M300-4, demonstrou uma taxa de alongamento de 13% (como construído) até 22% (com tratamento térmico) e resistência à tração de 950 MPA (como construído) até 700 MPA (com tratamento térmico).

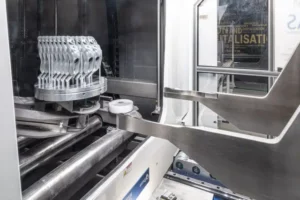

Dois anos depois, os doze membros do consórcio devem apresentar a implementação bem-sucedida do projeto IDAM no Campus de Manufatura Aditiva do BMW Group em Oberschleißheim. Lá, uma linha de produção de impressão 3D totalmente automatizada e em rede digital foi configurada e preparada para a produção em série automotiva. Outra linha está localizada na GKN Powder Metallurgy em Bonn.

Todos os anos, cerca de 50.000 componentes podem ser produzidos de forma econômica, ao produzir peças idênticas, e mais de 10.000 peças individuais e sobressalentes, usando a fusão em leito de pó a laser (LBPF).

Os sistemas de transporte sem motorista (DTS), que começaram com um esboço de conceito em 2019, agora transportam as câmaras de construção móveis das impressoras 3D, de forma totalmente automática, entre os módulos das linhas de produção do IDAM. As máquinas são orquestradas por uma unidade de controle central, na qual convergem todos os dados de produção dos módulos de linha individuais – garantindo produtividade e qualidade máximas.

Durante o projeto IDAM, foram desenvolvidos novos conceitos para a geração automática de dados de construção em impressão 3D. Módulos totalmente automatizados agora transportam o pó metálico processado para as estações de processamento, onde os pós metálicos são preparados de forma independente. O pós-processamento dos componentes fabricados ocorre em estações especialmente projetadas, que também são totalmente automáticas.

O segredo da BMW

A qualidade dos componentes é a maior prioridade. A garantia de qualidade das peças acabadas ocorre em linha durante o processo de fusão a laser usando sensores. Entre outras coisas, as emissões da poça de fusão são examinadas usando uma câmera CMOS e um pirômetro. Os dados registrados são correlacionados com a qualidade real do componente usando algoritmos de IA.

“Desde o primeiro dia do projeto sentiu-se um espírito de equipa entre os parceiros. Aprender uns com os outros, desenvolver soluções inovadoras juntos e desenvolver os pontos fortes individuais dos parceiros individuais da melhor maneira possível – essas foram as chaves para o sucesso da industrialização e digitalização da manufatura aditiva”, disse Felix Haeckel, líder do consórcio e projeto gerente do Grupo BMW. Para saber mais acesse o site.

Para continuar por dentro das principais novidades do mundo da indústria automotiva acesse o nosso site.