A manufatura aditiva inaugurou uma nova era de possibilidades de manufatura. A tecnologia de impressão 3D nos permite criar peças anteriormente ‘incriáveis’, com dimensões e ângulos complexos, com velocidade e precisão sem precedentes. No entanto, a natureza do processo de manufatura aditiva, no qual o material é adicionado camada por camada, geralmente significa que as peças precisam de suporte para gerenciar a pressão interna – essencialmente, a força da gravidade – durante a impressão. Sem esse suporte, as camadas aditivas não podem ser retidas pelo material ao seu redor e colapsar, fazendo com que a impressão falhe. Para enfrentar esse desafio, às vezes precisamos projetar estruturas de suporte em nossas peças impressas em 3D.

Para garantir que você maximize o potencial de sua peça impressa em 3D para velocidade, qualidade e custo, é importante entender as estruturas de suporte e como elas devem ser integradas ao seu projeto de manufatura aditiva.

O que são estruturas de suporte na impressão 3D?

Estruturas de suporte sustentam elementos de uma peça impressa em 3D que não possuem material de suporte durante a fabricação. Nem todos os processos de impressão 3D requerem estruturas de suporte: enquanto os processos Stratasys Fused Deposition Modeling (FDM), Carbon Digital Light Synthesis ™ (DLS) e Stereolithography (SLA) geralmente exigem suportes, HP Multi Jet Fusion, que é um processo de impressão em leito de pó , não.

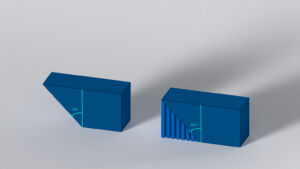

No processo de fabricação aditiva Stratasys Fused Deposition Modeling (FDM), por exemplo, camadas de material extrudado aquecido são construídas a partir de uma mesa de impressão por adesão às camadas de material abaixo delas e podem se sobrepor às camadas inferiores para criar uma superfície angular. Quando esse ângulo excede 45°, o elemento pendente geralmente requer suporte ou o peso do material não suportado fará com que o elemento colapse e a impressão falhe.

Onde os suportes são necessários, eles devem ser integrados ao projeto da peça e impressos na peça quando ela é produzida. Obviamente, isso significa contabilizar o tempo e o material extras que serão necessários durante o processo de impressão 3D e a subsequente remoção pós-processamento das estruturas de suporte.

Exceções: Nem todos os métodos de manufatura aditiva requerem estruturas de suporte. Enquanto as tecnologias de impressão 3D, como a modelagem de deposição fundida (FDM), imprimem peças adicionando camadas de material a uma mesa de impressão, outras, como o HP Multi Jet Fusion (MJF), imprimem peças a partir de uma cama de pó. Como as camadas de pó são autossustentáveis, os projetos de peças HP MJF não precisam incorporar estruturas de suporte.

Que tipos de estruturas de suporte estão disponíveis?

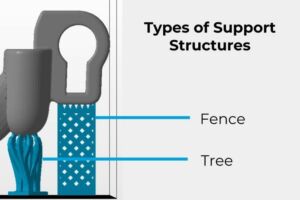

As estruturas de suporte para peças impressas em 3D variam em design e tipo, mas podem ser amplamente organizadas em duas categorias: ‘árvores‘ e ‘cercas‘.

- Suportes de árvores: Semelhantes a galhos ou troncos, os suportes de árvores podem envolver uma parte e encaixar perfeitamente em superfícies angulares para facilitar a remoção. Os suportes de árvore podem ser projetados, aplicados e testados rapidamente como parte de um projeto de impressão 3D, permitindo uma iteração rápida. Sua estrutura semelhante a um galho significa que eles podem alcançar distâncias para apoiar áreas específicas.

- Suportes de cercas: Semelhantes a paredes e com uma variedade de pontos de montagem, os suportes de cercas são impressos perpendicularmente à superfície de uma peça, muitas vezes com uma estrutura de treliça. Os suportes para cercas são mais duráveis e fáceis de remover do que os suportes para árvores e normalmente são uma escolha melhor para peças cosméticas ou produção de alto volume.

-

Fonte:(https://www.fastradius.com)

Quando devo usar estruturas de suporte à manufatura aditiva?

A ‘regra de 45°’ sugere que saliências impressas em 3D de 45° e maiores exigirão suporte, enquanto aquelas abaixo de 45° não.

No entanto, a regra de 45° deve ser considerada uma regra geral e a necessidade de estruturas de suporte variará dependendo da complexidade do projeto da peça e do material usado. Em alguns casos, o bridging pode oferecer uma alternativa às estruturas de suporte: o bridging é uma técnica na qual o material aditivo aquecido é esticado em uma curta distância (geralmente inferior a 5 mm) sem comprometer a integridade da peça.

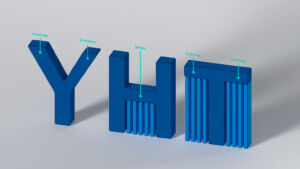

O princípio ‘YHT‘: Quando concebidos como modelos impressos em 3D, em pé, as letras Y, H e T são úteis para ilustrar a necessidade de estruturas de suporte de manufatura aditiva.

- A letra Y: Dois braços se estendem da letra Y a 45° – o ângulo de sua saliência não necessita de estruturas de suporte. Quanto mais o ângulo de saliência exceder 45°, mais provável é que sejam necessárias estruturas de suporte.

- A letra H: Se os dois elementos verticais da letra H estiverem a 5 mm um do outro, pode ser possível imprimir em 3D o elemento horizontal do H com uma ponte. Se os elementos verticais estiverem separados por mais de 5 mm, o elemento horizontal pode exigir estruturas de suporte.

- A letra T: Os dois braços da letra T se estendem do elemento vertical a 90° e exigirão estruturas de suporte.

- Além do ângulo de uma saliência, outros fatores podem afetar a necessidade de estruturas de suporte. Isso inclui a qualidade da impressora 3D e a velocidade com que ela imprime: impressoras mais lentas, por exemplo, podem aumentar a necessidade de estruturas de suporte.

Estruturas de suporte: desafios de fabricação

As estruturas de suporte são uma necessidade em muitas construções aditivas, mas é importante lembrar que elas podem afetar significativamente o custo de uma peça na produção em volume – sem mencionar a quantidade de material residual que o projeto produz. Cuidados também devem ser tomados ao remover estruturas de suporte, pois podem danificar ou marcar a peça acabada à medida que são descoladas.

Com esses fatores em mente, as peças impressas em 3D devem ser idealmente projetadas para minimizar ou eliminar a necessidade de estruturas de suporte e, sempre que possível, os princípios de design para manufatura aditiva (DFAM) devem ser aplicados para otimizar as peças quanto à qualidade, custo e produção Tempo. As seguintes estratégias podem ajudar a reduzir a necessidade de estruturas de apoio:

Orientação: A orientação das peças na mesa de impressão pode afetar a necessidade de estruturas de suporte. Saliências, por exemplo, podem ser eliminadas girando uma peça em sua parte traseira ou lateral. Nos exemplos acima, colocar cada uma das letras do modelo 3D Y, H e T em suas costas eliminaria completamente quaisquer elementos salientes junto com a necessidade de estruturas de suporte ou pontes.

Geometria da peça: Sempre que possível, remova saliências de seu projeto – ou reduza seu ângulo para menos de 45°. Obviamente, os requisitos funcionais podem impossibilitar a eliminação total de saliências, mas você pode introduzir elementos de design alternativos, como chanfros, cantoneiras e raios, para tornar a geometria da peça mais autoportante.

Separação de peças: a tecnologia de impressão 3D permite a produção de peças únicas complexas, mas se a quantidade de suporte que essas peças precisam reduzir sua qualidade ou custo-benefício, pode valer a pena dividir a peça em componentes menores que podem ser montados posteriormente. Peças esféricas, por exemplo, requerem suporte substancial, mas dividindo-as ao meio e criando uma grande superfície plana, é possível eliminar completamente a necessidade de suportes.

Densidade de suporte: As pressões exercidas nas estruturas de suporte ditarão o quão forte elas precisam ser e quanto material é necessário para imprimi-las. Para garantir uma impressão bem-sucedida e econômica, certifique-se de que suas estruturas de suporte sejam densas o suficiente para suportar o tamanho do elemento pendente. Tenha em mente que quanto mais densa a estrutura de suporte, mais difícil pode ser a remoção da pós-impressão.

Suportes dissolvíveis: Algumas tecnologias de impressão 3D podem imprimir estruturas de suporte em um material dissolvível separado, por meio de um bico de impressão secundário. Essas estruturas de suporte podem ser submersas em água ou produtos químicos, pós-impressão e dissolvidas para deixar uma parte intacta. Os suportes dissolvíveis reduzem o potencial de danos à peça acabada durante o processo de remoção da estrutura de suporte. A maioria dos materiais aditivos FDM tem suportes dissolvíveis, os materiais DLS e SLA não. O processo HP MJF não requer suporte algum.

As estruturas de suporte desempenham um papel muito importante na manufatura aditiva se você deseja aprender mais sobre essas ferramentas tão importantes acesse o site.

Para continuar por dentro das principais novidades do mundo da manufatura acesse o nosso site.