A manutenção preditiva é uma necessidade na era da indústria 4.0 e está relacionada com ferramentas de manutenção com objetivo preventivo do equipamento utilizado na sua empresa. Ou seja, ela é uma forma de prevenir danos e ter uma previsibilidade de falhas.

Isto é, em um momento de grande demanda de produtos e serviços, as indústrias estão sendo estimuladas a se desenvolver cada vez mais.

Neste cenário as práticas de manutenção e proteção de equipamentos são indispensáveis.

A manutenção preditiva na realidade impacta diretamente na eficiência da operação no chão de fábrica ao reduzir custos, minimizar erros e atrasos no fluxo de trabalho.

Sua popularização tem um motivo: ela tem muita aderência em fábricas modernas, pois é tecnicamente mais flexível do que as outras.

Através da manutenção preditiva o chão de fábrica implementa uma cultura de monitoramento constante, onde é possível remediar e controlar problemas comuns no dia a dia das fábricas, reduzindo custos e maximizando a produtividade.

O que é manutenção preditiva?

Podemos definir a manutenção preditiva como a prática de acompanhar continuamente um equipamento na tentativa de determinar seu estado futuro através de dados coletados ao longo do tempo.

Através da vibração, horímetro, pressão e vazão ou temperatura é possível descobrir a possibilidade do ativo à falha e se existe a necessidade de intervenções corretivas.

“Predição” é o ato ou efeito de afirmar que algo vai acontecer com antecedência.

Essa é exatamente a proposta: determinar a confiabilidade de uma máquina através dos dados coletados.

Ou seja, é mensurar quão confiável a máquina é em relação a sua capacidade de continuar a produção nas próximas horas, dias e semanas.

Com o uso dessa estratégia se torna possível acompanhar periodicamente o equipamento para analisar variações de aspectos como temperatura e vibração.

Isso é realizado através da medição, direta e indireta, e da análise dos resultados que permite ao gestor determinar se o equipamento está funcionando corretamente ou se necessita de correção.

Qual é o objetivo da manutenção preditiva?

De forma resumida, a manutenção preditiva tem o objetivo de melhorar o desempenho dos equipamentos da empresa, mas também possui outros objetivos específicos, conforme descrito na lista abaixo:

• Reduzir paradas forçadas;

• Aumento tempo de vida útil dos ativos;

• Antecipar necessidade de serviços de manutenção;

• Reduzir desmontagens e reparos que não são necessários;

• Aumentar o tempo de disponibilidade dos ativos;

• Aumentar a confiabilidade dos equipamentos.

Com ajuda da tecnologia, trabalhar em equipe é mais seguro e menos desgastante, pois é possível planejar a rotina de reparos da melhor forma e ter mais controle sobre os ativos, sem contar a redução de custos de toda a operação.

Como funciona uma manutenção preditiva?

Ela é uma estratégia que tem como base o monitoramento técnico do ativo.

A manutenção preditiva faz uma análise do equipamento, desde seu nível de desempenho, sua condição e os sinais perceptíveis (e imperceptíveis) que o ativo emite.

Através dessa análise são coletadas informações minuciosas sobre o estado do equipamento.

Para isso, é utilizado um conjunto de técnicas que servem de apoio para que os operadores e responsáveis possam classificar os sintomas, ameaças e possíveis problemas do equipamento.

A seguir listamos algumas ferramentas utilizadas na manutenção preditiva no chão de fábrica:

Análise de vibração

Essa é uma técnica muito comum na manutenção preditiva.

Ela busca analisar a taxa de vibração do equipamento através do monitoramento das suas partes móveis.

No setor metal-mecânico, equipamentos como tornos mecânicos, máquinas CNC, fresadoras e furadeiras passam por essa inspeção.

A análise é realizada de várias formas e tenta compreender a variação de forças dinâmicas.

Resumindo: é uma maneira de detectar desnível do equipamento, como falta de lubrificação, desgastes de rolamentos ou engrenagens, folgas, desalinhamentos, etc.

A análise de vibração pode ser realizada sem a necessidade de parar o maquinário.

Ultrassom

É a prática de aumentar a frequência das ondas sonoras até que possam ser captadas pelo sistema auditivo humano.

Assim, é possível descobrir vazamentos em sistemas de transporte de ar comprimido, vapor ou outros gases, fugas de corrente elétrica e defeitos mecânicos.

Termografia

A termografia tem o objetivo de analisar a temperatura emitida pelo equipamento.

Ela é realizada através de um sensor inteligente ou equipamento que mensura a taxa de radiação infravermelha emitida por cada corpo em seu campo de análise.

A radiação é irradiada em tons quentes, como o amarelo, laranja e vermelho se a temperatura estiver acima do zero celsius.

Desta maneira, podemos analisar alterações em equipamentos ou parte deles que, durante o uso, provavelmente não seriam notados.

Análise de óleo

Ela geralmente não é realizada sem um cronograma estipulado, porque é feita em laboratório ou com a utilização de equipamentos específicos, como o teste de cor ASTM.

Contudo, a análise de óleo é importantíssima como parte da manutenção preditiva.

Através dela, é possível analisar se existe oxidação ou até microorganismos que podem prejudicar as propriedades químicas do material, como fungos.

Análise de trincas

Feita por meio do ensaio por partículas magnéticas, é realizada nas empresas para encontrar descontinuidades superficiais e subsuperficiais.

Através dela, podemos detectar problemas como junta fria, inclusões, trincas, gota fria, falta de penetração, dupla laminação, dobramentos, segregações, etc.

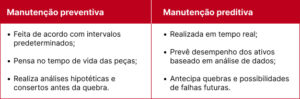

Diferença entre manutenção preditiva e preventiva

É essencial compreender as diferenças entre a manutenção preventiva e preditiva, para poder optar a mais adequada para a sua necessidade.

Apesar de serem termos parecidos, são diferentes e não devem ser confundidos.

Você provavelmente já deve utilizar a manutenção preventiva na sua empresa, correto?

Ela é de suma importância para prolongar a vida útil e eficiência dos equipamentos.

A manutenção preventiva é feita em intervalos de tempo predeterminados, baseada principalmente na vida útil das peças, fazendo análises hipotéticas com base em gatilhos.

Um exemplo de manutenção preventiva é trocar o rolamento do mancal após 3 mil peças produzidas ou 5 mil horas de utilização.

Contudo, nem sempre a cota de trabalho ou tempo de uso é o bastante para determinar se um equipamento realmente necessita de manutenção.

É preciso analisar sua condição especificamente.

A manutenção preditiva surge a partir de uma boa preventiva, que também pode fazer reparos antes da quebra do equipamento, com base em uma análise hipotética.

A preditiva é capaz de predizer a performance do ativo com base em análises de tendências, e dessa forma, tentar encontrar quebras e possibilidade de futuras falhas.

Ela é desenvolvida para assegurar a confiabilidade dos equipamentos.

Vamos utilizar um carro para exemplificar a diferença.

Você já levou seu carro para revisão, certo? Essa manutenção é preventiva, porque você leva o carro em um período definido previamente e hipoteticamente para analisar se tudo está funcionando como deveria.

Ela seria preditiva se o carro tivesse um sistema de sensores ou monitoramento interno que avisam quando algo estiver errado para prevenir um possível problema.

Na manutenção preditiva as falhas são detectadas com antecedência e de forma precisa, gerando menos gastos e desperdícios.

Quando devo realizar a manutenção preventiva?

Ela é executada de forma planejada, até porque o objetivo é prevenir que um problema aconteça.

Contudo, sua execução não segue a mesma lógica da preditiva, porque até mesmo a inspeção é diferente. Ela não é tão minuciosa.

A manutenção preventiva não é tão baseada em dados, mas em constatações específicas e pontuais a respeito do equipamento e suas peças mais críticas.

Isso se deve ao fato de se tratar de uma estratégia direcionada pelo próprio fabricante do ativo.

Dessa forma, com base nas instruções do manual, podemos definir um cronograma fixo de inspeções, no qual a avaliação também é, na maior parte das vezes, orientada pelo fabricante.

Isto é, a manutenção preditiva é mais analítica e flexível, enquanto a preventiva é mais burocrática e ampla.

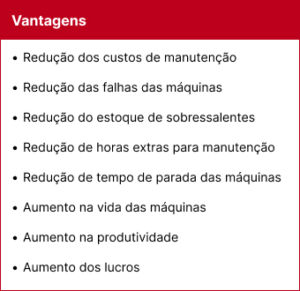

Quais são as vantagens da manutenção preditiva?

Não faltam bons exemplos das vantagens da manutenção preditiva.

Sem contar o fato de ser muito mais alinhada com os padrões modernos da indústria, que necessita agilidade, economia e eficiência, a manutenção preditiva tem muitos outros benefícios, como:

Prolonga a vida útil dos ativos

Uma das maiores vantagens da preditiva é ser capaz de prolongar a vida útil de equipamentos.

Um estudo da PwC mostrou que a manutenção preditiva pode aumentar a vida útil de máquinas antigas em até 20%.

Através disso podemos melhorar o aproveitamento dos investimentos da empresa em infraestrutura.

Melhora a produtividade

Utilizando a manutenção preditiva sua empresa aumenta a produtividade nas linhas de produção por causa da melhora no funcionamento do equipamento.

Com base no mesmo relatório da PwC, temos uma melhora de 9% no tempo de atividade de máquinas em empresas que utilizam a manutenção preditiva.

Isso se deve ao fato de reduzir o tempo de reparo dos equipamentos, pois os reparos tendem a ser mais simples, direcionados somente à preservação do equipamento e não a substituição de peças ou reparo total do equipamento.

Isso garante uma melhor adaptação do inventário da empresa às suas necessidades.

Os dados de funcionamento, por exemplo, permitem aos gestores avaliarem se um ativo é de boa qualidade ou necessita ser substituído por um novo de outro fabricante.

Previne falhas

O que faz da manutenção preditiva tão especial é sua capacidade de analisar possíveis problemas em sua raiz.

Na maioria das vezes os indicativos são pequenos, porém servem de sintomas para grandes problemas no futuro.

Sem o uso de tecnologia ou técnicas de inspeção específicas para ajudar no monitoramento e na integração dos dados, muitas vezes esses problemas passam despercebidos.

E aí está o perigo.

Com a manutenção preditiva sua equipe repara o problema quando aparecem os primeiros sintomas.

Dessa forma, reduzem as falhas que poderiam ser agravadas, impactar toda a produtividade e causar prejuízo na operação.

Reduz custos

De acordo com a PwC, empresas que adotam estratégias de prevenção de falhas podem reduzir em até 12% seus custos com manutenção.

Também vale ressaltar que a manutenção preditiva diminui o tempo de inatividade dos ativos, já que a operação é realizada com foco na prevenção de problemas e paradas de produção.

Garante segurança dos profissionais

Através da adoção de inspeções preditivas, a indústria garante maior segurança no chão de fábrica.

Com prevenção e previsibilidade de falhas temos um menor risco de acidentes, garantindo a segurança e integridade dos trabalhadores.

Segundo a PwC a manutenção preditiva pode reduzir em até 14% os riscos ao meio-ambiente, saúde e segurança.

Menor consumo de energia

Falhas imperceptíveis podem diminuir a efetividade do equipamento, fazendo com que ele consuma mais energia.

Isso acontece se o equipamento estiver com superaquecimento, ou por exemplo um sistema de ar-comprimido que tem um vazamento por trinca na tubulação.

Analisando de forma detalhada as condições de um equipamento, podemos encontrar falhas e procurar por soluções que evitem o desperdício.

Cumpre as exigências da ISO 9001

Com a certificação ISO 9001, sua companhia precisa de um planejamento estratégico para buscar a melhoria contínua e a evolução de processos.

Pelas características da manutenção preditiva ela torna-se uma estratégia natural em um negócio, cumprindo os requisitos da certificação.

4 etapas para realizar a manutenção preditiva

Aplicar a manutenção preditiva faz parte de um conjunto de políticas de prevenção e monitoramento. É essencial pensar nessa estratégia como uma cultura na sua empresa.

Assim, seguir algumas etapas pode te ajudar a organizar melhor esse processo.

Vale ressaltar que é essencial ter a tecnologia como uma grande aliada da sua companhia e da estratégia de manutenção preditiva.

Uma boa cultura de manutenção preditiva faz o maior uso possível de dados para manter a integridade do chão de fábrica.

Então, não é à toa que a manutenção preditiva seja uma estratégia tão próxima das diretrizes da indústria 4.0.

Mas como aplicar na prática a manutenção preditiva na sua empresa?

Basta seguir os passos a seguir:

Compreenda as necessidades da sua empresa

Antes de tudo, procure compreender as necessidades da sua companhia e do chão de fábrica (ou dos setores onde a manutenção preditiva será aplicada).

A manutenção é algo inerente à produção industrial, porém, se não tiver um objetivo claro, sua execução pode se perder durante as obrigações do dia a dia.

Então, compreender as reais necessidades e criar metas palpáveis (como aumentar o tempo que o maquinário passa em atividade) é o passo inicial para uma estratégia assertiva.

Faça um planejamento

Apesar dela não ser uma manutenção do tipo “planejada”, sua execução depende de um bom planejamento.

O motivo é que a manutenção preditiva é atuante no seu planejamento de investimentos.

Afinal de contas, devido aos dados coletados sobre os equipamentos, podemos prever necessidades futuras e planejar compras, reparos ou atualizações sem bagunça o caixa da empresa.

Então, inicialmente, realize uma inspeção geral (e bem específica, utilizando várias técnicas) para definir o atual estado dos equipamentos.

Esse é o ponto inicial que vai aumentar seu nível de conhecimento a respeito do chão de fábrica, assim como determinar ações de emergência para minimizar o potenciais problemas.

Mapeie processos

Como a sua companhia funciona em um dia produtivo? Responder essa pergunta é essencial para realizar a manutenção preditiva.

Por ser uma estratégia muito meticulosa, é preciso ter toda a dinâmica de processos produtivos documentada, assim como sua hierarquia de prioridade e de riscos à segurança.

Assim, podemos definir os setores mais críticos da empresa e planejar estratégias de inspeções mais assertivas.

Utilize softwares confiáveis

Apenas com a ajuda da tecnologia você conseguirá controlar os dados, organizar inspeções e determinar ordens de serviço de uma maneira que garanta fluidez na comunicação entre todos os setores da empresa.

Então, um sistema de gestão com funcionalidades que ajudem na administração de recursos da empresa e dos equipamentos do chão de fábrica é essencial.

Escolha um software que possa integrar toda a empresa, que sirva como um verdadeiro back-office produtivo industrial.

Dessa forma é possível ter controle sobre cada etapa da manutenção dos equipamentos, centralizando informações sobre as inspeções, definindo e registrando cada passo do processo.

Transformação digital na manutenção preditiva

Em meio a transformação digital e indústria 4.0, a manutenção preditiva vem se tornando mais e mais presente dentro das empresas.

Enquanto a tecnologia avança e novas funções são desenvolvidas e melhoradas, a manutenção preditiva fica mais precisa, eficiente e econômica.

A utilização de dados, que é algo tão específico do back-office administrativo, começa pouco a pouco a ser utilizado no chão de fábrica.

Neste quesito, a manutenção preditiva se sobressai como uma das pioneiras, utilizando o grande nível de informações coletadas para auxiliar a companhia a preservar a integridade do equipamento e da equipe.

Existem muitas tecnologias e conceitos que podem oferecer um suporte operacional e informativo essencial para a operação de gestores e times de manutenção.

Abaixo listamos algumas tecnologias que mais contribuem atualmente para o cenário da manutenção preditiva.

Internet das Coisas

O IoT, ou internet das coisas, é uma excelente ferramenta de manutenção preditiva.

Em um cenário de expansão e melhoria, a internet das coisas está mais e mais presente no chão de fábrica.

Através de softwares, dispositivos e sensores a empresa se mantém conectada.

O IoT tem um grande poder de integração e chegou com o objetivo de melhorar a capacidade de leitura sobre os parques industriais.

Isto é possível através da coleta e compartilhamento de dados em tempo real com os profissionais.

No dia a dia, essas informações fornecem dados valiosos sobre as condições de funcionamento dos maquinários.

Então, qualquer problema é rapidamente identificado e informado, o que permite uma rápida e antecipada reação.

Machine Learning

Junto com a Inteligência Artificial, o Machine Learning também é um conceito fundamental da indústria moderna.

Em razão dos modernos maquinários presentes na indústria, hoje é muito mais fácil colocá-lo em prática nas fábricas.

Isso devido a contar com funções de computação e automação inseridos nas linhas de produção.

O Machine learning possui a função de tornar as operações da indústria mais autônomas e com menos dependência de intervenções humanas na manutenção preditiva.

Através de algoritmos e sensores, os maquinários podem agir autonomamente e de forma antecipada no momento em que percebem algum ponto de atenção.

Assim, podemos gerenciar parques industriais grandes, programar análises de desempenho e organizar o dia a dia de técnicos no momento de prestar manutenções.

Big Data

As informações com certeza são os ativos mais fundamentais da era digital.

O Big Data é essencial para a manutenção preditiva, pela quantidade de equipamentos, sistemas de gestão e métodos de coleta e uso estratégico de dados.

O histórico de problemas, manutenções e reparos em uma máquina, por exemplo, pode nos dar um panorama do seu desempenho.

Esse tipo de dado pode ser essencial no momento de trocar um maquinário, ao procurar aquele que seja mais confiável e menos propenso a falhas.

Nesse mesmo sentido, com ajuda de um software de gestão que centraliza todas as informações da fábrica e do inventário, os times de manutenção conseguem enxergar melhor toda a infraestrutura.

Isso é essencial para não negligenciar ou esquecer nenhum processo de manutenção.

Conclusão

Como foi explicado no artigo, a manutenção preditiva está em total sinergia com a indústria 4.0.

Em um cenário representado pela grande competitividade e altas demandas, definir um fluxo operacional consistente na indústria pode determinar a continuidade ou não de uma empresa.

Afinal de contas, com isso sua companhia é capaz de seguir os prazos estipulados rigorosamente e assegurar maior confiabilidade com seus clientes. Para saber mais leia a matéria completa no site.

Para continuar por dentro das principais novidades do mundo da indústria acesse o nosso site.