Cada vez mais presentes no mundo atual, as peças feitas de polímeros podem ser encontradas nos mais variados setores da sociedade, seja na indústria, em hospitais ou em residências. E muitas delas são fabricadas através do processo de moldagem injeção. Mas moldagem por injeção, você sabe o que é?

O uso de peças poliméricas deve-se, principalmente, às propriedades físicas dos polímeros que permitiu o desenvolvimento de processos de manufatura que tornaram mais fáceis a criação de peças de geometria complexa. Hoje as peças poliméricas podem ser fabricadas nas mais variadas formas, através de diversos processos de fabricação, inclusive por injeção.

O que é moldagem por injeção?

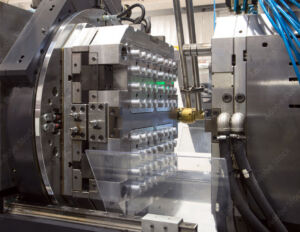

É uma técnica que consiste em forçar, sob pressão, um material (metálico ou polimérico), através de uma rosca simples para o interior da cavidade de um molde (molde de injeção). Dentro da cavidade o material se solidifica reduzindo o seu volume e originando uma peça com um elevado grau de qualidade superficial e estrutural.

Apesar de se obterem peças de boas qualidades, por essa técnica, o processo de injeção é um processo complexo, e, que exige alguns cuidados para garantir a qualidade das peças devendo haver um rigoroso controle nas variáveis do processo como: tempo de injeção, temperatura do molde e o do material injetado, pressão de injeção e de recalque, tempo de resfriamento, volume do material, injetado e etc. Para realizar um bom controle das variáveis do processo é importante entender o funcionamento do mesmo e conhecer cada uma de suas etapas.

Etapas do processo

- Fechamento do molde: a primeira etapa do processo onde é realizado o fechamento correto do molde para suportar a alta pressão da cavidade.

- Dosagem: nessa etapa ocorre a plastificação e homogeneização do composto dentro do cilindro, através da rotação da rosca e do aquecimento do cilindro por meio de resistências elétricas. Nessa etapa é importante monitorar a temperatura do cilindro, a velocidade de rotação da rosca e a contrapressão da rosca.

- Preenchimento: através do avanço linear da rosca e do bloqueio do contra fluxo o material é injetado na cavidade do molde, entrando em contato com a superfície fria do mesmo e esfriando rapidamente enquanto seu núcleo continua fundido. O material adicional que entra na cavidade flui ao longo do canal enquanto as paredes revestidas pelo material já estão solidificadas. Para garantir a qualidade nessa etapa é importante monitorar a pressão de injeção, a velocidade de injeção e dimensionar os pontos de injeção na cavidade do molde.

- Recalque: após o preenchimento das cavidades é mantida a pressão até que ocorra a solidificação completa da peça, para compensar a contração da peça durante o seu resfriamento, evitando a ocorrência de defeitos de moldagem, imperfeições e a perda dos parâmetros dimensionais da peça.

- Resfriamento: é realizada após o recalque mantendo o molde fechado para que a peça possa ser resfriada completando a sua solidificação.

- Extração: encerrada a etapa de resfriamento abre-se o molde para realizar a extração da peça por meio de extratores que podem ser: mecânicos, elétricos, hidráulicos ou pneumáticos que são definidos de acordo com a concepção do molde e da peça projetada.

Vantagens do processo

Mesmo sendo um processo complexo a sua utilização se tornou bastante comum na indústria moderna, estando presente nos mais diversos segmentos devido as suas vantagens. Algumas das vantagens são:

- Alta eficiência e produção rápida: o processo é rápido quando comparado aos demais, especialmente, para materiais poliméricos.

- Design complexo: é possível produzir peças de geometria complexa em larga escala.

- Maior controle dimensional proporcionando tolerâncias mais estreitas: produz peças com maior controle dimensional e tolerâncias mais estreitas do que outros processos como a fundição.

Quer saber mais sobre essa técnica? Clique aqui ou aqui e saiba mais!

Leia também em nosso site: Manufatura Aditiva, impressão 3D ou prototipagem rápida?