Segundo o professor Olaf Diegel, podemos definir a otimização topológica como “uma metodologia numérica que otimiza o layout do material dentro de um determinado espaço de design e para determinadas condições de contorno, de modo que o layout resultante atenda a um conjunto prescrito de metas de desempenho”.

Em resumo: é um método de otimização do projeto para remoção de material que não esteja desempenhando uma “função útil” dentro da peça. Com isto, é possível, por exemplo, reduzir a massa do objeto final mantendo suas características de resistência.

A ideia baseada na otimização topológica não é recente. Porém ela ainda não tinha um certo alcance de aplicação devido a, basicamente, duas questões:

1) Capacidade de processamento dos computadores: por ser um método matemático que utiliza análise de elementos finitos para iteração, é necessário computadores com elevada capacidade de processamento;

2) Processo de fabricação: necessário uma tecnologia de manufatura que pudesse reproduzir os novos designs das peças otimizadas.

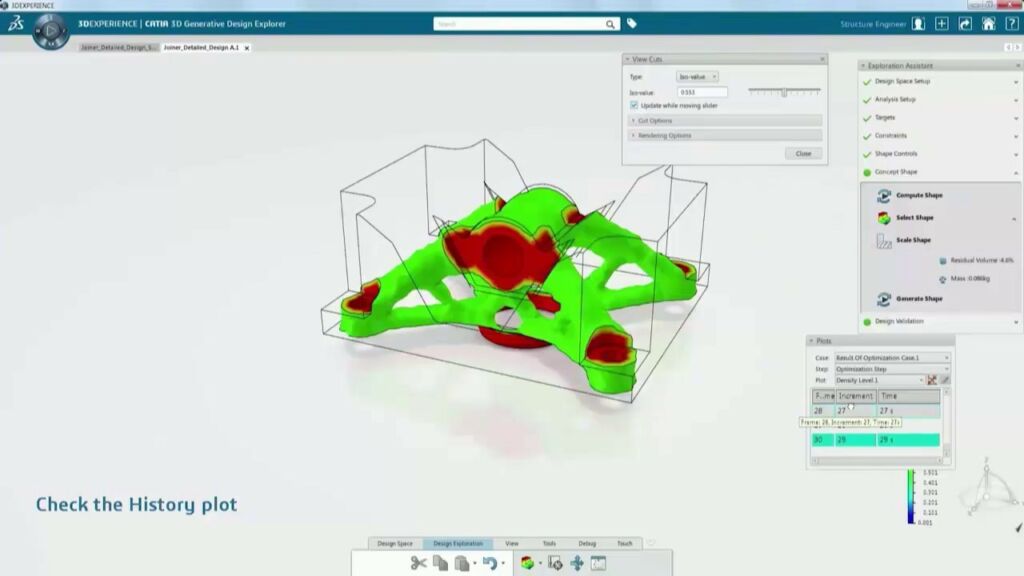

Em relação ao primeiro item, houve uma evolução muito grande e hoje temos máquinas com alto poder de processamento e, mais recente, a capacidade de realizar processamento na nuvem (como o Ansys Cloud, Plataforma 3DEXPERIENCE, entre outras).

Quanto ao segundo item, a tecnologia da manufatura aditiva está ajudando a resolvê-lo. O que antes era considerado uma peça difícil (e às vezes impossível!) de ser fabricada, hoje pode ser produzida através da impressão 3D.

Em geral, as peças geradas da otimização topológica apresentam uma forma orgânica difícil de ser reproduzida por manufatura tradicional (moldagem por injeção, fundição, forjamento, usinagem, etc). Por isso, com a melhoria continua dos processos de impressão 3D, a otimização topológica está ganhando cada vez mais espaço.

Isto não significa que não seja possível produzir as peças geradas, após a otimização, pelos processos convencionais. Alguns softwares e aplicações de otimização topológica levam em consideração as restrições dos processos de manufatura (para que seja viável sua fabricação). Porém isto pode acabar limitando um pouco a melhor condição de otimização para aquela peça (devido as restrições do processo de manufatura).

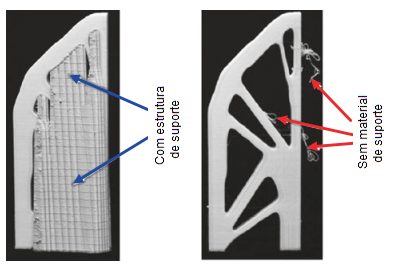

Da mesma forma, estes mesmos softwares também podem avaliar as restrições para a fabricação por manufatura aditiva, como por exemplo a eliminação da necessidade de estruturas de suporte ou restrições relacionadas ao tamanho mínimo de recursos (espessura mínima de parede, textura, etc).

A figura abaixo mostra 2 modelos gerados para fabricação por impressão 3D considerando a fabricação: com estrutura de suporte e sem material de suporte (que precisa ser retirado).

Qual foi o ganho neste processo?

Tempo de construção da estrutura sem material de suporte foi 4 vezes menor que a estrutura com suporte!

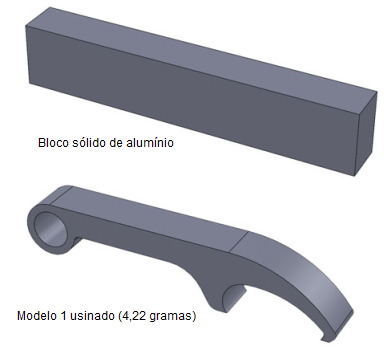

Um exemplo apresentado pelo professor Olaf Diegel é o abridor de garrafas abaixo. A partir de um bloco sólido de alumínio é possível, através do processo de usinagem, fabricar este primeiro modelo, com pouco mais de 4 gramas.

Ao realizar a otimização topológica no modelo, ele apresentou como resultado um valor de massa menor que 1 grama.

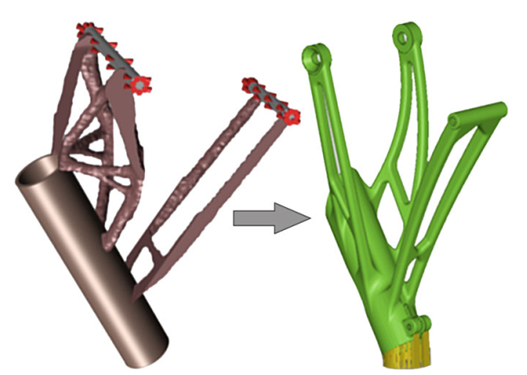

O modelo apresentado acima, do abridor de garrafa otimizado, tem um layout “suavizado”, pronto para fabricação. Entretanto, nem todos resultados de otimização topológica produzem um modelo pronto para uso. Em geral, apresentam resultados que precisam ser “suavizados”.

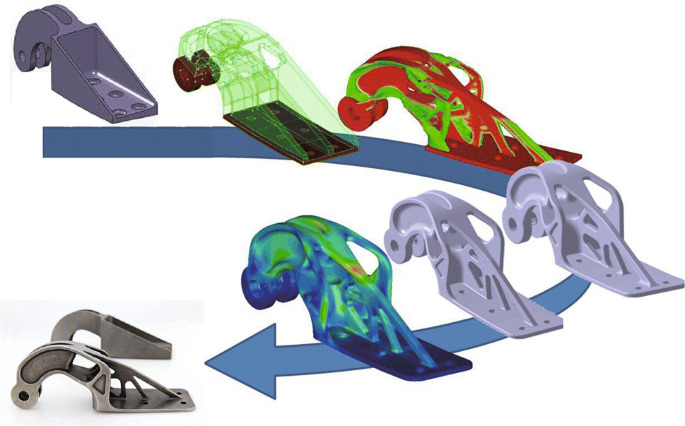

Fluxo de Ações para Otimização Topológica

Por isso, é importante seguir um fluxo de ações para aplicar a otimização topológica. As etapas a seguir são sugestões do professor Olaf Diegel, no seu livro A Practical Guide to Design for Additive Manufacturing.

1. Simplifique o modelo: faça a remoção dos recursos do projeto que eram resultados da fabricação tradicional. Para permitirmos que o software possa trabalhar na otimização, devemos começar com o modelo “bruto”, sem otimizações. Com isto, estaremos disponibilizando mais “espaço de design” para que o software possa fazer as otimizações.

2. Selecione o material adequado: ao usar a otimização topológica, vamos reduzir uma grande quantidade do material utilizado. Dessa forma, escolha corretamente o material a ser usado (aqui podemos pensar inclusive em material mais caro ou melhor que o usado originalmente, visto que podemos ter ganhos com ele).

3. Faça a divisão do modelo: você deve informar ao software quais são as áreas que deseja manter e quais são aquelas que estão “livres” para um novo design.

4. Configure diferentes possibilidades para o modelo: apresente opções de como as forças podem ser aplicadas na sua peça. Uma ideia interessante, caso você entenda o efeito de cada força individualmente, é criar cenários de otimização para uma única força. Com isto, você vai compreender o pior caso para aquele tipo de aplicação de força e depois fazer combinação em um novo design que atenda todas as aplicações. Caso não compreenda por completo o efeito das forças individuais, pode configurar a otimização com várias forças ao mesmo tempo.

5. Execute a otimização topológica: coloque o software para realizar as otimizações!

6. Realize a conversão e ajustes do modelo: como comentado anteriormente, é necessário muitas vezes “suavizar” o resultado, para gerar o modelo final para fabricação. É aqui que você deve fazer isto! Alguns softwares já possuem ferramentas que ajudam neste processo, permitindo suavizar os modelos de uma forma mais natural e orgânica.

Por fim, deixo aqui alguns exemplos de softwares para realizar os estudos de otimização topológica: Altair Inspire, Hyperworks, Fusion 360, Paramatters, Simulia-Abaqus, Nastran, entre outros.

Conhece mais algum software ou outro passo a passo para processo de otimização topológica? Deixe aqui seu comentário!

Confira também o post “5 Aprendizados que a Manufatura Aditiva me Proporcionou“!

Grande abraço,

Luan Saldanha.