A electrificação é hoje uma tendência em quase todos os sectores, sendo os transportes, a energia e a indústria transformadora alguns dos sectores mais importantes a adotá-la à medida que tentam alcançar as metas globais de sustentabilidade. Essa mudança levou a um crescimento maciço na indústria de baterias. Embora já forneça muitos milhões de unidades para eletrônicos pessoais e veículos elétricos, a indústria deverá crescer dez vezes até o final da década, à medida que mais carros se tornarem totalmente elétricos e as concessionárias de energia contarem com sistemas de armazenamento de rede para suavizar as curvas de produção de energia solar e geração eólica.

Este crescimento está também a criar um novo conjunto de concorrência no mercado entre start-ups, joint ventures e empresas estabelecidas para encontrar os próximos líderes de mercado. Independentemente de serem novos no jogo ou veteranos da indústria, todos estes jogadores enfrentam muitos dos mesmos desafios para reduzir o tempo de expansão, reduzir as taxas de sucata e aumentar o rendimento, mantendo ao mesmo tempo um produto rentável, sustentável e de qualidade.

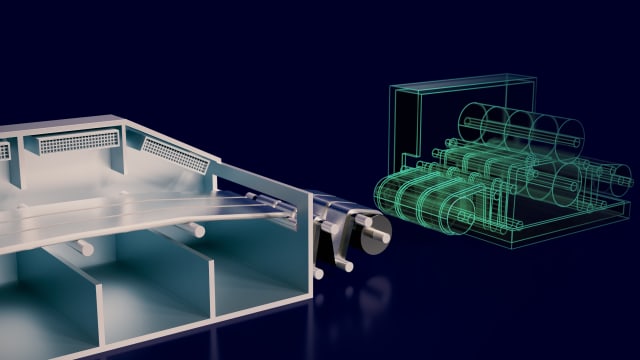

Para superar os desafios desta nova realidade, muitos estão a ir além das soluções tradicionais para uma estrutura empresarial digital para a sua produção. Em vez de depender de silos de informação desconectados, as empresas estão a aproveitar o gêmeo digital da produção, juntamente com as tecnologias de automação e a IoT Industrial, para conceber e otimizar virtualmente os seus produtos e processos antes mesmo de implementarem as alterações dispendiosas no chão de fábrica.

Modelar as linhas de produção e validar os processos produtivos elimina virtualmente os riscos dos investimentos e encurta o tempo para escalar processos inovadores. Essa estrutura digital, que conecta hardware e software de automação por meio da IoT Industrial, permite integração de produção ponta a ponta. Ele fornece dados executáveis para escalar a produção e melhora continuamente o rendimento, ao mesmo tempo que equilibra a rentabilidade e a sustentabilidade a longo prazo.

Escalando mais rápido com desenvolvimento virtual

Exemplos dos últimos anos mostraram que pode levar sete anos ou mais para que as empresas passem dos anúncios de gigafábricas para alcançarem uma produção estável em escala. Este longo período para aumentar a produção é um grande desafio no mercado de baterias em rápida mudança. O objetivo do desenvolvimento virtual da manufatura é acelerar o projeto, a construção e o layout da sua fábrica com engenharia conectada e multidisciplinar.

A partir daí, as empresas podem criar uma versão virtual confiável de seus processos, linhas e fábricas para comissionar processos de produção de forma iterativa, sem o custo e o risco de fazê-lo no mundo real. Além disso, aproveitando simulações, a engenharia e a otimização de células podem ser tremendamente aceleradas. Com as simulações da Siemens, os engenheiros podem avaliar com precisão o impacto de vários produtos químicos no desempenho, na segurança e no envelhecimento das células, bem como otimizar o design das células para maximizar a densidade de energia e o carregamento rápido. Eles podem validar virtualmente projetos e comportamentos de células em relação aos requisitos do pacote e do sistema final, aproveitando os gêmeos digitais da Siemens.

Isso liberta as empresas da abordagem dispendiosa e demorada de apenas testes. Estamos vendo uma aceleração de 2x a 3x no design e engenharia de baterias, à medida que as empresas estão adotando nossa estrutura de gêmeo digital. Com um backbone PLM robusto, os gêmeos digitais de produto, produção e fábrica permanecem conectados, permitindo assim que as empresas considerem as interdependências e os efeitos das mudanças em todo o ciclo de vida.

O gêmeo digital do produto e da produção de baterias está se tornando uma necessidade fundamental para a indústria de baterias, dada a rápida evolução da química dos materiais e do design das células, bem como das técnicas de fabricação. Conquistar uma posição de liderança num setor em constante mudança exige agilidade, e essas mudanças precisam ser verificadas rapidamente para manter o uso ideal de energia e matérias-primas.

Um de nossos clientes está aproveitando a estrutura de gêmeo digital da Siemens para acelerar a engenharia e a otimização de células e comissionar virtualmente linhas de produção para escala de produção em grande escala a partir de processos de produção de laboratório. A adoção desta estrutura permitiu-lhes reduzir o tempo que as células de bateria levam do laboratório à produção em grande escala, ao mesmo tempo que cumpriam os objetivos de sustentabilidade e os seus próprios requisitos únicos.

Problemas de produção em larga escala exigem soluções integradas

Um dos maiores desafios da produção em larga escala é o alto índice de sucata. Vimos uma taxa de refugo de 40% ou mais no início da produção de células, enquanto na maioria dos casos permanece um pouco abaixo de 10% quando a capacidade de produção em velocidade máxima é alcançada alguns anos após o início da produção. Esses níveis são os principais gargalos na redução dos custos de produção.

Para reduzir a taxa de refugo e ao mesmo tempo atender às metas de qualidade para a fabricação de células de íons de lítio, você precisa de insights de execução no chão de fábrica. Hardware e software integrados para um processo de produção ponta a ponta são essenciais para melhorar a produção de células. Ele permite a continuidade digital desde planos de processos validados virtualmente até a execução de produção sem papel.

O software de execução de fabricação conectado ao hardware de automação por meio de uma camada SCADA permite que as equipes de fabricação orquestrem facilmente a produção em larga escala e apliquem as práticas de produção desejadas. Isto é possível através da integração de TI e TO, que permite rastreamento, rastreamento e integração de máquinas para identificar e mitigar rapidamente problemas.

A facilidade de compartilhamento de dados dentro de uma fábrica e da rede de fornecedores também permite um agendamento eficiente em uma escala muito maior do que era possível antes. As empresas podem criar uma logística intra-fábrica mais eficaz e cadeias de abastecimento seguras para garantir a proveniência dos materiais ou os impactos ambientais associados a cada fase da produção. Um processo de fabricação mais conectado reduz a complexidade e aumenta a flexibilidade por meio da padronização vertical e horizontal. Isto tem sido inestimável para outro dos nossos clientes com ambições de se tornar um líder europeu em células e módulos de bateria EV.

Excelência de produção inteligente para maximizar o rendimento e a fabricação sustentável

A produção de células de íons de lítio consiste em várias etapas de fabricação, cada uma delas com um grau variável de tempo, energia e capital associado associados a elas. Algumas dessas etapas, por exemplo, a formação e o envelhecimento celular, podem levar 10 dias ou mais, criando gargalos significativos que afetam o rendimento da produção.

As etapas de fabricação, como a secagem do eletrodo ou a mistura da tinta, precisam ser otimizadas para reduzir o consumo de energia sem afetar a qualidade. Além disso, a produção de células é um processo que consome muita energia, podendo consumir até 40 unidades de energia para produzir uma unidade de energia da bateria. Isto coloca pressão sobre as empresas para otimizarem o consumo de energia das suas fábricas para minimizar a sua pegada de carbono.

Para resolver esses problemas, os fabricantes de baterias podem melhorar o uso de dados de máquinas e fábricas, que em uma configuração tradicional de produção de baterias não são bem utilizados, para trazer a inteligência necessária à produção de baterias e à operação da fábrica.

Conectar IoT industrial e tecnologias de automação com um sistema de execução de manufatura e um gêmeo digital de produção é a chave para a manufatura orientada por dados. A fabricação de células de íons de lítio é um processo altamente complexo que envolve aproximadamente 600 características de processo, como vários parâmetros de máquina.

Dada a quantidade de dados e a complicada interdependência de várias etapas de fabricação em um processo típico de produção de células, a IA é necessária para compreender a intercorrelação entre as diferentes etapas e aprender com os parceiros de produto/processo. Os casos de uso típicos envolvem, mas não estão limitados a, controle de qualidade em linha, visão computacional para medir a viscosidade da pasta, defeitos de revestimento e previsão do comportamento celular durante o processo de envelhecimento. Plataformas de dados com modelos de dados padronizados são essenciais para unir TI e TO e permitir a coleta de dados de máquinas e fábricas de forma integrada.

Além disso, a IoT Industrial e a operação orientada por dados permitem que as empresas rastreiem o consumo de energia e otimizem a operação da fábrica para reduzir a sua pegada de carbono. O tempo de inatividade durante a operação da fábrica também pode ser reduzido através da manutenção preditiva das máquinas, melhorando o rendimento geral da produção.

Vencendo a corrida

Práticas de fabricação inteligentes são essenciais para conquistar uma posição como líder de mercado na indústria de baterias. Tornar-se um líder requer uma mudança para a esquerda, o que significa fazer mais simulações e validações antes mesmo de as operações começarem. Significa também reduzir o tempo necessário para implementar mudanças de engenharia e estabelecer cadeias de abastecimento resilientes. Ao integrar soluções de hardware e software, as empresas podem trazer insights executáveis para suas operações de ponta a ponta, como redução da taxa de refugo e melhoria da qualidade.

Juntamente com os benefícios de sustentabilidade da melhoria da eficiência dos materiais, há um grande incentivo financeiro – os custos de produção representam quase um quarto do custo de cada célula. A redução da procura de materiais e o rendimento mais rápido são fundamentais para a ambiciosa expansão que muitas empresas de baterias terão de alcançar para atingir a taxa de crescimento prevista de 10 vezes durante a próxima década.

A implementação de soluções de digitalização para inovar de forma sustentável pode ser assustadora, mas será importante para manter a rentabilidade a longo prazo. Para conhecer mais soluções acesse o site.

Para continuar por dentro das principais notícias do mundo da indústria 4.0 acesse o nosso site.