O Retrofit3D é uma solução de atualização de internos de válvulas de alto desempenho que utiliza manufatura aditiva de última geração e métodos tradicionais de manufatura para aumentar a confiabilidade e o desempenho das operações da planta. A IMI Critical Engineering é proprietária do negócio Retrofit3D e é um fornecedor líder mundial de soluções de controle de fluxo crítico que permitem que indústrias vitais de energia e processos operem com segurança, limpeza, confiabilidade e eficiência.

Entre os clientes da Retrofit3D estão empresas de petróleo e gás, empresas de geração de energia e usinas de geração de eletricidade que buscam soluções rápidas, acessíveis e confiáveis para atualizar válvulas com falha.

A oferta do Retrofit3D

A empresa afirma que, ao contrário de reformas convencionais ou substituições de válvulas legadas, a solução Retrofit3D realmente melhora o desempenho operacional aplicando uma solução de engenharia detalhada com a ajuda da revolucionária tecnologia DRAG da empresa.

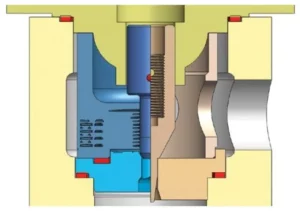

De acordo com a IMI Critical Engineering, “o Retrofit3D foi desenvolvido para eliminar problemas em válvulas de controle sem a necessidade de substituir a válvula inteira. Essencialmente, o Retrofit3D é uma solução de internos projetada e personalizada para cada aplicação e processo específico que se encaixa no corpo da válvula existente sem a necessidade de alterar o corpo e os top woks.

Os princípios orientadores de seu design permanecem os mesmos da tecnologia DRAG, que é fornecer uma solução personalizada abordando a causa raiz dos problemas. A guarnição DRAG de vários estágios e caminhos múltiplos direciona o fluido através de uma guarnição tortuosa para reduzir incrementalmente a pressão diferencial. O interno DRAG limita a cabeça de velocidade no interno para eliminar problemas de erosão, vibração e ruído associados à válvula.”

A Retrofit3D também é membro ativo da America Makes, o National Additive Manufacturing Innovation Institute dos EUA . “Nossa associação na America Makes também oferece à IMI oportunidades únicas de colaborar com outras organizações membros em uma ampla gama de indústrias para inovar e acelerar a adoção da manufatura aditiva.”

“Quando começamos os experimentos com LPBF em 2008, queríamos melhorar a precisão do controle de fluxo de pequenas pilhas de disco por meio do projeto, construção e testes de fluxo. Descobrimos que não conseguíamos construir projetos legados sem reengenharia. Em 2017, concluímos uma ampla reengenharia do LPBF, que resultou em uma melhoria significativa no desempenho e na qualidade.

A partir de hoje, enviamos mais de 500 peças e estamos começando a eliminar os processos legados para vários tamanhos. Com AM, não estamos mais restritos a fazer pilhas de discos cilíndricos apenas para válvulas IMI CCI. Esta tem sido uma ideia transformadora na IMI CCI, e construímos uma nova unidade de negócios para ajudar os clientes a encontrar soluções de controle de fluxo com tecnologia AM”, disse Steve Freitas, Diretor de P&D da IMI CCI,

Estudos de caso

O Retrofit3D causou um impacto significativo nos clientes que usam válvulas. Como uma refinaria no Texas que processa petróleo bruto e líquidos de gás natural (NGL) em combustíveis para transporte, coque de petróleo, NGL e solventes. Quando a refinaria estava experimentando forte vibração da válvula de saída de vapor em sua unidade NGL, resultando em quebras frequentes do acoplamento da haste e do obturador, controle de fluxo deficiente (especialmente em cursos mais baixos) e excesso de ruído, a empresa tentou reduzir o vibração adicionando concreto aos suportes da válvula e da tubulação.

Quando a equipe de engenharia crítica da IMI analisou o problema, eles descobriram que o projeto não era adequado para a aplicação e que um dos problemas era que o gás que passava pela guarnição da válvula estava saindo a uma velocidade muito alta – causando a vibração.

Os engenheiros resolveram o problema usando uma nova guarnição Retrofit3D DRAG para reduzir a velocidade dos fluidos que saem da válvula. A pilha de discos usada foi fabricada usando a solução de atualização de internos de válvula Retrofit3D da IMI Critical e incorporou 2-4 estágios de descida para fornecer controle de velocidade e reduzir a vibração.

Outro exemplo de onde a solução de válvulas da Retrofit3D foi aplicada é em uma grande instalação offshore de petróleo e gás, localizada a 150 km da costa da Nigéria, onde o cliente estava tendo problemas com suas bombas de transferência de água de segundo estágio. Após uma inspeção mais detalhada, ficou claro que a válvula na linha de mini fluxo foi projetada para lidar com uma vazão máxima de 257m³/h, enquanto a vazão real necessária era de 310m³/h – sobrecarregando o sistema.

O cliente estava procurando uma solução econômica que não envolvesse a substituição de toda a válvula. Mais uma vez, o Retrofit3D foi usado para criar uma solução sob medida para o problema do cliente.

Alterando o trim de 5” para 6”, a capacidade da válvula foi capaz de atender ao coeficiente de vazão necessário. Todo o conjunto de acabamento (assento e plugue) foi atualizado para o tamanho maior, enquanto o conjunto da gaiola foi substituído por uma única gaiola impressa em 3D, incorporando caminhos de vários estágios para reduzir a pressão. Esta gaiola forneceria um controle de fluxo aprimorado, incorporando furos de ‘gota de lágrima’ que foram criados usando sinterização direta a laser de metal.

Essa solução permitiu que o cliente reutilizasse o corpo da válvula, castelo, atuador e acessórios existentes, e o novo interno de 6” foi entregue em 12 semanas. Para saber mais acesse o site.

Para continuar por dentro das principais novidades do mundo da manufatura aditiva acesse o nosso site.