Para concluir sua produção dentro do prazo e do orçamento, é melhor ter uma visão clara dos custos esperados do projeto desde o início. No entanto, prever os custos precisos do projeto de usinagem CNC é mais fácil dizer do que fazer para muitas equipes de produtos. Você precisará considerar os custos de material e usinabilidade, a complexidade da sua peça, os requisitos de pós-processamento e as configurações reais da máquina CNC. Vamos explorar o efeito que as configurações de CNC podem ter nos custos de produção.

Quebrando os drivers de custo para configurações CNC

Dependendo da complexidade de seu projeto, seu operador CNC pode precisar usar várias configurações de máquina CNC para fabricar peças com recursos em vários lados, planos ou eixos. Para usinar esses recursos, seu operador precisará remover sua peça da máquina e virá-la para trabalhar no outro lado ou movê-la para uma configuração de máquina CNC diferente para concluir o processo de produção. Eles também precisarão recalibrar o acessório e as ferramentas a cada vez. Além disso, quanto mais tempo demorar para usinar uma peça, maiores serão os custos do projeto.

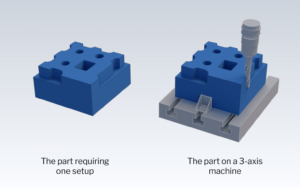

Uma peça que precisa apenas de uma configuração em uma fresadora de 3 eixos exigirá apenas uma face para ter acesso à ferramenta, como pode ser visto na imagem abaixo.

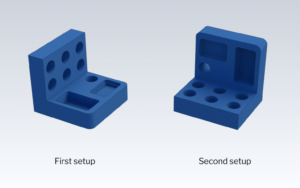

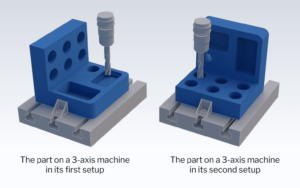

Uma peça que precisa de várias configurações em uma máquina de 3 eixos terá várias faces que exigem acesso, como a peça abaixo.

Ao identificar se uma peça precisará de várias configurações para usinar, considere como a ferramenta acessará todos os diferentes recursos do projeto.

Existem alguns fatores de custo adicionais a serem lembrados quando se trata de qualquer configuração CNC, incluindo:

- Fixação: Durante a usinagem, a peça bruta deve ser fixada em uma orientação ou localização fixa usando um dispositivo de fixação. Dispositivos de fixação podem ser necessários para peças com formas irregulares, quando um torno padrão pode restringir os caminhos da ferramenta e podem ser usados para ajudar a garantir tolerâncias. Às vezes, tudo o que seu maquinista precisará para proteger sua peça de trabalho é um torno padrão, mas eles podem precisar projetar e fabricar um acessório personalizado para projetos específicos, o que pode aumentar o tempo de entrega e os custos.

- Ferramentas CNC especializadas/não padronizadas: Se o seu projeto tiver recursos exclusivos, seu parceiro de fabricação pode precisar comprar novas ferramentas de usinagem CNC. Essas ferramentas geralmente custam entre US$ 50 e US$ 500, portanto, podem aumentar rapidamente seu custo por peça, especialmente se você estiver planejando uma produção de baixo volume.

- Percursos: O percurso é o percurso pré-estabelecido que a ferramenta de corte da máquina CNC seguirá durante o processo de usinagem. Os maquinistas geralmente otimizam os caminhos da ferramenta para minimizar ou eliminar quaisquer ações ineficientes ou desnecessárias e deslocamento da ferramenta. Isso pode economizar tempo e reduzir os custos de fabricação, independentemente do tamanho da sua produção.

Examinando o impacto financeiro das configurações CNC

Cada peça e cada projeto são diferentes, por isso é difícil atribuir um número definido de como as configurações do CNC aumentam os custos do projeto. No entanto, quanto mais configurações você tiver, mais tempo seu operador gastará redefinindo a máquina CNC, recalibrando ferramentas e projetando novos acessórios, o que pode aumentar o custo do seu projeto.

Também é importante observar que o número de configurações não é o único fator determinante por trás dos custos de configuração. Por exemplo, se você usar um material exótico ou difícil de usinar, seu operador precisará trabalhar mais lentamente com a configuração do CNC, aumentando os tempos de usinagem e os custos de material. O uso de ferramentas não padronizadas e a execução da máquina CNC em caminhos de ferramenta não otimizados também podem tornar seu projeto mais caro.

As equipes de produto que procuram maximizar seus orçamentos e tornar a usinagem CNC mais econômica podem causar impacto ao manter os pontos acima em mente.

Otimização da usinagem CNC para eficiência de custos

Tomar algumas decisões inteligentes nos bastidores pode reduzir os custos gerais do projeto. Para reduzir ao máximo os custos de usinagem CNC, considere:

Optar por uma produção mais alta

Uma das maneiras mais fáceis de reduzir o custo por peça é encomendar mais peças. Se o seu parceiro de fabricação usa uma ferramenta CNC cara e fabrica um acessório personalizado para dar vida a um projeto complexo, mas fabrica apenas algumas peças, cada peça custaria uma quantia significativa de dinheiro. A fabricação de um número maior de peças usando a mesma ferramenta e acessório distribui esses custos de maneira mais uniforme e permite que o fabricante compre matéria-prima a granel a um custo menor, o que, em conjunto, pode reduzir significativamente o custo por peça.

Selecionando cuidadosamente os materiais

Vários fatores podem determinar qual material você escolhe para seu projeto, incluindo resistência, usinabilidade, custo e disponibilidade. Lembre-se de que os materiais exóticos são caros e os metais costumam ser mais caros que os plásticos. Como regra geral, considere usar um alumínio comum em vez de um metal mais caro quando possível para reduzir seus custos gerais de CNC.

Você também deve considerar a usinabilidade do material, pois materiais menos usináveis aumentam os custos de fabricação. Materiais exóticos geralmente exigem ferramentas especializadas caras, e materiais que exigem velocidades de usinagem mais lentas significam tempos de fabricação mais longos e custos operacionais da máquina mais elevados. Sempre que possível, opte por materiais como aço de baixo carbono e alumínio porque são mais rápidos, fáceis e baratos de usinar.

Além disso, procure materiais que já sejam semelhantes em tamanho e forma à sua peça. Isso garante que você não está desperdiçando dinheiro usinando muito material em excesso e também reduz o tempo de usinagem.

Usando ferramentas padrão, blanks, gabaritos e acessórios

Tal como acontece com a maioria das coisas, a personalização custa mais. Ferramentas, espaços em branco e outros objetos normalmente vêm em tamanhos padrão, como números inteiros e frações em múltiplos de dois (ou seja, ¼, ⅛, etc.). Se você projetar um recurso que exija uma broca com diâmetro de 0,265 polegadas, seu fabricante precisará adquirir uma broca personalizada para atender às suas necessidades.

No entanto, se você optar por um tamanho de ferramenta mais padrão , como 0,25 polegadas, as ferramentas padronizadas que seu parceiro de fabricação tem em mãos serão suficientes. Da mesma forma, o uso de blanks de matéria-prima padrão, gabaritos, acessórios e outros componentes em vez de elementos personalizados pode ajudar a reduzir custos e acelerar a produção.

Se usar um acessório padrão bloquearia o acesso à ferramenta, no entanto, criar um acessório personalizado para evitar várias configurações faz sentido. Felizmente, você pode usar a tecnologia de manufatura aditiva para criar acessórios personalizados de forma rápida e econômica.

Sem excesso de tolerância

Tolerâncias apertadas também podem aumentar os custos de fabricação e os tempos de retorno, pois seu operador precisará usinar em um ritmo mais lento. Eles também precisarão remover e inspecionar regularmente sua peça para garantir que as tolerâncias estejam corretas, o que prolonga o processo de produção e aumenta os custos gerais.

Não exagere na tolerância e certifique-se de que as tolerâncias definidas são compatíveis com o que sua peça realmente exige. Se você estiver criando um produto de consumo, não use as tolerâncias extremamente rígidas necessárias para peças aeroespaciais. Ou, se você estiver fabricando um protótipo, deve usar uma tolerância mais flexível do que usaria para o produto final.

Executando verificações de projeto para fabricação (DFM) antecipadamente

A execução de verificações de projeto para fabricação (DFM) para identificar e corrigir possíveis problemas antes da fabricação também pode ajudar a manter os custos baixos. Preste especial atenção a:

- Bolsos ou slots profundos: se sua peça tiver regiões profundas, seu maquinista precisará usar ferramentas mais longas que são mais caras e mais propensas a quebrar.

- Cantos internos afiados: as brocas CNC são circulares e deixam para trás os raios de canto internos, dificultando a obtenção de cantos internos afiados.

- Regiões estreitas: Regiões estreitas exigem fresas com diâmetros pequenos, mas ferramentas longas com diâmetros pequenos são mais suscetíveis a trepidação e quebra, aumentando os custos e diminuindo a qualidade das peças.

Usinagem CNC com Raio Rápido

As configurações de máquinas CNC podem afetar significativamente seus custos gerais de produção, mas às vezes o uso de várias configurações de CNC não pode ser ajudado. Para saber mais sobre como configurar a sua peça corretamente acesse o site.

Para continuar por dentro das principais notícias do mundo da indústria acesse o nosso site.