O que é FDM?

A modelagem de deposição fundida (FDM) é uma das formas mais comuns de manufatura aditiva e o que a maioria das pessoas pensa quando ouve “impressão 3D”.

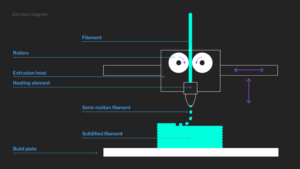

Durante o processo, a máquina FDM extruda o filamento termoplástico aquecido através de um bocal, construindo o componente uma camada horizontal de cada vez. Uma vantagem significativa do processo é a rapidez com que as máquinas podem produzir peças em comparação com as tecnologias legadas. Dado que os períodos de resposta podem ser tão curtos quanto 24 horas, o FDM é um processo útil para criar protótipos rápidos e acessíveis e até mesmo algumas peças funcionais.

A conveniência da impressão FDM e a acessibilidade dos materiais FDM levaram à popularidade da tecnologia entre usuários profissionais e amadores, que podem usar a tecnologia para criar tudo, desde brinquedos a alimentos e caixas eletrônicas. A inovação de processo para FDM ainda está em andamento, com novos recursos agora incluindo impressão não planar, impressão composta e impressão multimateriais.

Projetar para a fabricação é importante para todos os designers e equipes de produto, independentemente da tecnologia de fabricação. Os projetos de peças não precisam apenas atender aos requisitos funcionais e materiais esperados do protótipo ou da peça final, mas também precisam levar em consideração o próprio processo de fabricação.

1. Seu projeto considera o comportamento anisotrópico?

Devido à forma como as impressoras FDM extrudam linhas de material termoplástico uma camada de cada vez, o processo é inerentemente anisotrópico, o que significa que as propriedades mecânicas da peça variam em diferentes direções. Isso decorre do fato de que a força de ligação entre as camadas é diferente da força no plano. As peças impressas em FDM oferecem a maior resistência à tração paralela ao caminho do cabeçote de impressão (dentro do plano XY, ou fatia). A força de ligação entre as camadas afetará a resistência à tração da direção Z, que normalmente será menor que a resistência à tração dentro do plano XY.

O FDM não é recomendado para a produção de componentes mecânicos críticos, pois os termoplásticos são suscetíveis à fluência do material se colocados sob alta tensão por longos períodos de tempo. A orientação e a geometria de construção de uma peça podem ser modificadas para atenuar isso. Da mesma forma, incorporar arestas chanfradas e arredondadas em suas peças e ferramentas melhorará sua longevidade e reduzirá as concentrações de tensão.

2. Suas expectativas de tolerância são razoáveis?

As equipes de produto devem saber que o processo FDM não pode atingir tolerâncias extremamente rígidas.

A maioria das máquinas industriais FDM pode fornecer precisão dimensional de ± 0,15% (limite inferior ± 0,2 mm) e as impressoras de mesa podem atingir tolerâncias de ± 0,5% (limite inferior ± 0,5 mm). No entanto, como o FDM envolve grandes quantidades de calor, outros fatores, como a geometria, afetarão a precisão da peça impressa à medida que esfria. Se uma peça exigir superfícies críticas ou furos de alta tolerância com maior precisão do que a impressora FDM pode obter diretamente, considere as operações de pós-processamento ou a adição de componentes como buchas e insertos rosqueados. Muitas vezes, os problemas de tolerância de FDM podem ser reduzidos por meio de pós-processamento adicional.

Quando se trata de tamanho de texto, o tamanho mínimo sugerido para texto no plano é 6 mm em negrito, mas os valores reais variam de acordo com a impressora. O texto em paredes verticais pode ter apenas 3,5 mm de negrito.

Se a sua peça contiver folgas finas, elas devem manter uma largura mínima de 5 mm para garantir que o material de suporte possa ser facilmente removido. Orientar a construção da peça de forma que as folgas sejam perpendiculares ao plano XY ajuda a garantir que um bom acabamento superficial seja mantido.

3. Você considerou a espessura da parede, tamanhos de furos e saliências?

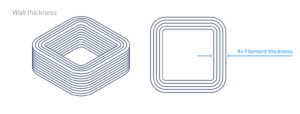

A espessura de parede ideal para sua peça será determinada pelo tamanho do filamento. Geralmente, os recursos que são duas vezes a espessura do filamento ou mais fino não imprimem bem. Para paredes, quatro vezes a espessura do filamento é adequada.

Perfis fechados no plano tendem a imprimir muito bem com FDM, pois os loops fechados permitem uma impressão rápida e perfeita. Exemplos disso incluem vasos, xícaras e tubos, em vez de peças complexas com lados descontínuos e características afiadas. Embora não seja necessário para obter uma boa peça, projetar com isso em mente pode ajudar a garantir impressões FDM bem-sucedidas.

Os furos criados através da impressão FDM devem ter um diâmetro não inferior a 1 mm para garantir que o recurso seja bem resolvido. Assim como as lacunas, orientar os furos para imprimir perpendicularmente ao plano XY pode melhorar a qualidade do recurso. Perfurar ou escarear furos durante o pós-processamento é outro método para garantir a precisão.

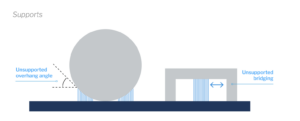

Como o FDM constrói a peça camada por camada, se as saliências na peça forem grandes o suficiente, não haverá suporte suficiente para manter o novo material fora da placa de construção. Este material deve ser suportado no software de impressão com geometria de suporte de sacrifício ou a peça deve ser modificada para eliminar as saliências.

4. É provável que seu projeto deforme?

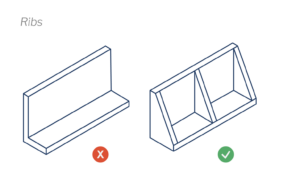

O empenamento ocorre durante o processo de resfriamento quando diferentes seções da peça solidificam e encolhem em diferentes velocidades, criando tensões internas que puxam o material de maneira não uniforme. Embora o empenamento não seja um problema para todas as peças impressas em FDM, certos recursos de design, como paredes verticais, seções finas ou recursos com altas proporções, podem aumentar a probabilidade de uma peça desenvolver empenamento durante o processo de resfriamento.

A deformação pode ser evitada por:

- Adicionando nervuras a paredes verticais

- Adicionando filetes a cantos afiados

- Adicionando suportes extras às bordas de recursos finos ou salientes

- Evitando peças com altas proporções (proporções comprimento-largura/espessura)

5. Você já pensou em seccionar peças para resolver problemas fora da caixa?

Secionar significa simplesmente dividir o arquivo CAD da sua peça em pequenos componentes impressos separadamente. O seccionamento permite construir e montar peças grandes demais para o volume de construção da impressora ou reduzir a necessidade de estruturas de suporte. A impressão de recursos frágeis separadamente também pode permitir que você use uma orientação de construção mais adequada, produzindo assim uma peça mais forte e superior. O corte de peças requer alguma experiência e cuidado, pois sempre que uma peça está sendo cortada em pedaços.

Conclusão

O FDM pode ser um método muito eficiente e acessível para a produção de protótipos e peças termoplásticas. Entre os prazos de entrega curtos, a disponibilidade da tecnologia de impressão e a ampla compatibilidade de materiais, não é de admirar que amadores e profissionais estejam procurando aproveitar os benefícios do FDM. Para saber mais sobre como você pode utilizar esse processo na sua produção acesse o site.

Para continuar aprendendo sobre o mundo da manufatura aditiva acesse o nosso site.