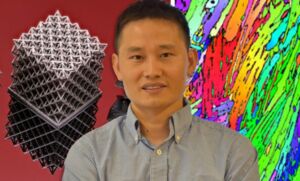

Pesquisadores da Universidade de Massachusetts Amherst e do Instituto de Tecnologia da Geórgia imprimiram em 3D uma liga de alta entropia, nanoestruturada e bifásica que excede a resistência e a ductilidade de outros materiais fabricados aditivamente de última geração – o que poderia levam a componentes de alto desempenho para aplicações em aeroespacial, medicina, energia e transporte. O trabalho, intitulado “Ligas nanolamelares de alta entropia fortes e dúcteis por manufatura aditiva”, foi liderado por Wen Chen, professor assistente de engenharia mecânica e industrial da UMass, e Ting Zhu, professor de engenharia mecânica da Georgia Tech.

Nos últimos 15 anos, as ligas de alta entropia (HEAs) tornaram-se cada vez mais populares na ciência dos materiais. Compostos por cinco ou mais elementos em proporções quase iguais, eles oferecem a capacidade de criar um número quase infinito de combinações exclusivas para projetos de ligas. As ligas tradicionais, como latão, aço carbono, aço inoxidável e bronze, contêm um elemento primário combinado com um ou mais oligoelementos.

A manufatura aditiva surgiu como uma abordagem poderosa para o desenvolvimento de materiais. A impressão 3D baseada em laser pode produzir grandes gradientes de temperatura e altas taxas de resfriamento que não são facilmente acessíveis por rotas convencionais. No entanto, “o potencial de aproveitar os benefícios combinados da manufatura aditiva e HEAs para alcançar novas propriedades permanece amplamente inexplorado”, disse Zhu.

Chen e sua equipe no Laboratório de Materiais e Manufatura Multiescala combinaram um HEA com tecnologia de fusão de leito de pó a laser para desenvolver novos materiais com propriedades sem precedentes. Como o processo faz com que os materiais derretam e solidifiquem muito rapidamente em comparação com a metalurgia tradicional, “você obtém uma microestrutura muito diferente que está longe do equilíbrio” nos componentes criados, disse Chen.

De acordo com a UMass, essa microestrutura parece uma rede e é feita de camadas alternadas conhecidas como estruturas nanolamelares cúbicas de face centrada (FCC) e cúbicas de corpo centrado (BCC) embutidas em colônias eutéticas de microescala com orientações aleatórias. O HEA nanoestruturado hierárquico permite a deformação cooperativa das duas fases.

“O rearranjo atômico dessa microestrutura incomum dá origem a uma resistência ultra-alta, bem como a uma maior ductilidade, o que é incomum, porque geralmente materiais fortes tendem a ser frágeis”, disse Chen. Em comparação com a fundição de metal convencional, “obtivemos quase o triplo da resistência e não apenas não perdemos a ductilidade, mas também a aumentamos simultaneamente”, continuou ele. “Para muitas aplicações, uma combinação de resistência e ductilidade é fundamental. Nossas descobertas são originais e empolgantes para a ciência e engenharia de materiais.”

“A capacidade de produzir HEAs fortes e dúcteis significa que esses materiais impressos em 3D são mais robustos na resistência à deformação aplicada, o que é importante para o projeto estrutural leve para maior eficiência mecânica e economia de energia”, disse Jie Ren, Ph.D de Chen. aluno e primeiro autor do artigo.

O grupo de Zhu na Georgia Tech liderou a modelagem computacional da pesquisa. Ele desenvolveu modelos computacionais de plasticidade de cristal de fase dupla para entender os papéis mecanicistas desempenhados pelas nanolamelas FCC e BCC e como elas trabalham juntas para dar ao material maior resistência e ductilidade.

“Nossos resultados de simulação mostram as respostas surpreendentemente de alta resistência e alto endurecimento nas nanolamelas BCC, que são fundamentais para alcançar a excelente sinergia de resistência-ductilidade de nossa liga. Essa compreensão mecanicista fornece uma base importante para orientar o desenvolvimento futuro de HEAs impressos em 3D com propriedades mecânicas excepcionais”, disse Zhu.

Além disso, a impressão 3D é uma ferramenta poderosa para criar peças geometricamente complexas e personalizadas. No futuro, aproveitar a tecnologia de impressão 3D e o vasto espaço de design de ligas dos HEAs abre amplas oportunidades para a produção direta de componentes de uso final para aplicações biomédicas e aeroespaciais.

Além da UMass Amherst e da Georgia Tech, os parceiros de pesquisa no artigo incluem a Texas A&M University, a University of California Los Angeles, a Rice University e os laboratórios nacionais Oak Ridge e Lawrence Livermore. A pesquisa foi publicada na revista Nature. Para saber mais sobre a pesquisa acesse o site.

Para continuar por dentro das principais notícias do mundo da impressão 3D acesse o nosso site.