Com mais de 20 anos de experiência em desenvolvimento e produção de componentes estruturais em ferro fundido vermicular (CGI), e em colaboração com SinterCast e Ricardo, a Tupy apresenta um novo conceito na fabricação de motores para veículos de passeio, visando atender pequenos motores movidos a gasolina, etanol ou combustíveis sintéticos, bem como aplicações híbridas.

O método combina as vantagens das propriedades superiores e da pegada de carbono do CGI ao novo design para fornecer um motor em ferro fundido com o mesmo peso de um em alumínio.

O ferro fundido vermicular, do inglês Compacted Graphite Iron (CGI), tornou-se, efetivamente, o material padrão para produção de blocos e cabeçotes para veículos pesados e veículos de passeio tipo V com motor a diesel.

No entanto, o CGI ainda não estabeleceu uma referência de produção em série no setor de motores a gasolina em veículos leves, o qual compreende a maior parte do mercado global de veículos de passeio.

A Tupy iniciou um amplo programa de desenvolvimento para demonstrar os potenciais benefícios do CGI às aplicações em motores menores e movidos a gasolina. O desenvolvimento será apresentado hoje no Simpósio de Motores 2022 de Viena.

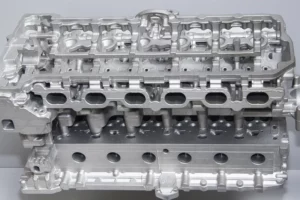

Desenvolvimento do bloco pela Tupy

A partir de um motor de última geração de três cilindros de 1,2 litros, baseado em um bloco de alumínio, a Tupy reprojetou o bloco.

As superfícies de rolamento e as áreas estruturais foram especificadas em CGI de alta resistência, enquanto os compartimentos externos do bloco foram fabricados exclusivamente com plástico PA66GF30 de baixa densidade e alta durabilidade.

O motor revisado foi atualizado simultaneamente para uma configuração híbrida com tensão de 48 volts para demonstrar ainda mais o potencial do CGI em motores pequenos a gasolina e em aplicações híbridas e de extensor de alcance.

“Beneficiando-se de maior resistência, a alternativa cgi exigiu 54% menos metal do que o motor de alumínio original, aumentando a área de respiração do cárter em um fator de 2,25 vezes”

Os blocos de CGI e estruturas estabilizadoras foram produzidos na operação da Tupy em Saltillo, México, incorporando tecnologia de ponta de parede fina nominal de 2,7 mm, rolamentos principais divididos por fratura e uma inovação no setor para CGI: Grau CGI 550, com mais de 550 MPa de resistência à tração.

A introdução do CGI 550 fornece pelo menos 1,8 vezes maior resistência, o dobro da rigidez e mais que o dobro da resistência à fadiga do alumínio usado no motor original.

Beneficiando-se de maior resistência, a alternativa CGI exigiu 54% menos metal do que o motor de alumínio original, aumentando a área de respiração do cárter em um fator de 2,25 vezes.

Análises modais demostraram que os modos de flexão globais do bloco CGI 550 foram 5% maiores, enquanto as capas principais dos mancais individuais foram 20-40% maiores, devido às contribuições combinadas da rigidez do material e do conceito de design de barras estabilizadoras.

Em última análise, a alternativa CGI forneceu o mesmo peso que o derivado, com tensão de 48 volts, do conjunto original do bloco de de alumínio, terminando em 20,06 kg para CGI e 20,47 kg para alumínio.

As dimensões externas do bloco de CGI foram intencionalmente mantidas iguais às do bloco de alumínio, a fim de permitir que os componentes do motor original de alumínio fossem montados no motor CGI para testes de durabilidade.

O motor CGI passou com sucesso no teste de durabilidade da prova de conceito, de cerca de 100 horas, incluindo períodos de operação a plena carga de 5.000 rpm e 183 Nm, proporcionando paridade de peso, desempenho e densidade de potência.

Embora a transferência das dimensões do motor de alumínio tenha permitido a montagem de um motor em funcionamento, estima-se que uma abordagem de design limpa (clean-sheet), teria permitido até 5% de redução de peso adicional para o novo conceito de design CGI.

“Este passo na tecnologia de motores de ferro fundido abre novas oportunidades para o futuro do motor de combustão interna em aplicações de ice, extensor de alcance e veículos híbridos. com o mesmo peso do alumínio e as vantagens inerentes do ferro fundido para propriedades mecânicas aprimoradas”

– Fernando de Rizzo, CEO da Tupy

Amplamente estudada em pesquisas anteriores, a produção de ferro fundido tem emissões de CO2 significativamente menores do que a produção de alumínio.

No caso específico dos blocos de veículos de passeio, mesmo com a premissa favorável de reciclagem infinita para o alumínio, o uso do ferro fundido pode economizar de 40% a 70% das emissões de CO2 no processo de fabricação em relação ao alumínio, de acordo com uma publicação no Simpósio de Motores de Viena 2017, realizada pela Universidade de Cranfield.

“Este passo na tecnologia de motores de ferro fundido abre novas oportunidades para o futuro do motor de combustão interna em aplicações de ICE, extensor de alcance e veículos híbridos.

Com o mesmo peso do alumínio e as vantagens inerentes do ferro fundido para propriedades mecânicas aprimoradas, NVH – do inglês, Noise, Vibration, and Harshness – aprimorado, superfícies de rolamento do furo original e custo reduzido, Tupy, Ricardo e SinterCast estabeleceram uma nova referência para motores pequenos a gasolina” disse Fernando de Rizzo, CEO da Tupy.

“Do ponto de vista ambiental, os blocos de CGI são mais recicláveis do que o alumínio e consomem menos energia durante a fase de fabricação. Para fornecer um benefício de CO2 no ciclo de vida, os blocos de alumínio devem compensar a maior energia na fabricação, reduzindo o consumo de combustível durante a vida útil do veículo. Mas, quando o motor de ferro fundido é neutro em peso, o payback do alumínio não é possível.”

“Este projeto demonstrou que ainda há consideráveis benefícios disponíveis na otimização da estrutura fundamental de um pequeno ICE”, disse Philip Hopwood, Chefe de Motores e Controle de Emissões da Ricardo.

“A combinação do material CGI, tecnologia de fundição, design orgânico e processo de análise reduziu o uso de material e trouxe ganhos importantes na pegada de carbono. A carcaça plástica externa, que incorpora grande parte do sistema de lubrificação, e a caixa de distribuição permitem um novo equilíbrio de atributos que não é possível alcançar com os projetos tradicionais.”

“Durante a primeira reunião na Ricardo, a equipe concordou que diminuir a espessura mínima da parede de 2,7 mm para 2,5 mm não seria significativa. E também não proporcionaria uma redução considerável no peso. Precisávamos reinventar o bloco e o fizemos”, disse o Dr. Steve Dawson, Presidente e CEO da SinterCast.

Conclusão

“Nas aplicações de blocos, o alumínio tem a vantagem da densidade e, portanto, do peso. Mas todo o resto – resistência, durabilidade, tribologia, NVH, reciclabilidade, pegada de CO2 e custo – é um desafio. Com este novo conceito, colocamos a questão: e se o bloco em ferro fundido tivesse o mesmo peso que o alumínio? É uma pergunta intrigante, particularmente para a próxima geração de motores compactos, híbridos leves e de extensor de alcance.” Para saber mais leia a matéria completa no site.

Para continuar por dentro das principais notícias do mundo da indústria automotiva acesse o nosso site.