Todo o pós-processamento aumenta os custos das peças e os prazos de produção, mas o acabamento de superfície correto tem o potencial de dar vida à sua visão de projeto. O acabamento de metal para peças usinadas em CNC geralmente abrange uma variedade de processos mecânicos, como tambor, escovação e jateamento , mas as peças de metal também podem ser tratadas com acabamentos químicos, como passivação e zincagem.

Entre muitos resultados úteis, o acabamento químico pode remover manchas de uma peça, alterar seus níveis de condutividade, prolongar sua vida útil e até aumentar sua resistência ao desgaste e à corrosão. Os acabamentos químicos têm uma variedade de aplicações industriais: na indústria aeroespacial , por exemplo, as empresas usam acabamentos químicos para aumentar a durabilidade das peças, melhorar a estabilidade térmica e retardar a oxidação. Na indústria de bens de consumo , os acabamentos químicos podem ser encontrados na produção de tudo, desde gabinetes e invólucros até equipamentos esportivos.

Embora existam muitos acabamentos químicos disponíveis, eles não são necessariamente intercambiáveis entre os materiais. Na verdade, todo acabamento químico é normalmente compatível com materiais específicos e oferece suas próprias vantagens e desvantagens. Neste guia, exploraremos vários processos comuns de acabamento químico para que você possa decidir qual funcionará melhor para o seu projeto de fabricação CNC .

Escolhendo seu acabamento químico

Ao escolher um acabamento químico para sua peça, você precisará pensar nos materiais compatíveis e no uso final. Isso significa considerar uma série de fatores contextuais, incluindo:

- O ambiente em que sua peça será usada

- Se requer propriedades condutoras ou isolantes

- Quanto peso terá que suportar

- Quanto desgaste ele precisará suportar

- Requisitos de tolerância

- Requisitos de cor e transparência

- Padrões de acabamento de superfície

- Quaisquer outras propriedades relevantes ou desejadas.

Anodização

Uma opção popular de acabamento de alumínio , a anodização engrossa a camada de óxido natural nas superfícies das peças, criando um filme de óxido anódico que confere maior proteção e melhor estética. No caso do alumínio, para formar a camada protetora anodizada, você precisará banhar sua peça em um banho de eletrólito ácido e, em seguida, aplicar um cátodo (um eletrodo carregado negativamente) para fazer com que a solução libere hidrogênio.

Ao mesmo tempo, a parte de alumínio (o ânodo carregado positivamente) liberará oxigênio, formando uma camada protetora de óxido em sua superfície. Depois que uma peça foi anodizada, sua superfície terá poros microscópicos que devem ser selados com uma solução química para evitar corrosão e qualquer acúmulo de contaminantes.

As peças anodizadas são duráveis e resistentes à corrosão e à abrasão, o que pode reduzir os custos de manutenção no futuro. A camada anodizada não é condutora de eletricidade e está totalmente integrada ao substrato de alumínio, de modo que não lasca ou descama como o revestimento e a pintura costumam fazer. De fato, além da vedação, a camada anodizada porosa pode ser pintada ou tingida e, como os acabamentos anodizados são atóxicos e quimicamente estáveis, também são mais ecológicos. A anodização não é apenas um acabamento para alumínio: o processo também é possível para titânio e outras peças de metal não ferroso.

Existem três tipos diferentes de anodização:

- O tipo I (anodização com ácido crômico) resulta na camada de óxido mais fina, o que significa que não alterará as dimensões da sua peça. Os elementos anodizados do tipo I terão uma cor mais acinzentada e não absorverão bem outras cores.

- O Tipo II (anodização com ácido bórico-sulfúrico) tem melhor adesão da tinta e é ligeiramente mais espesso que o Tipo I. Com a anodização do Tipo II, você pode facilmente criar peças anodizadas que são azuis, vermelhas, douradas, pretas ou verdes.

- Tipo III (anodização dura com ácido sulfúrico) é a forma mais comum de anodização. Tem o acabamento mais claro, o que significa que pode ser usado com mais cores. Vale a pena notar que a anodização Tipo III resulta em um acabamento ligeiramente mais espesso do que a anodização Tipo II.

A maior durabilidade, resistência à abrasão e resistência à corrosão das peças anodizadas e o alto nível de controle dimensional que o processo oferece tornam a anodização particularmente popular na indústria aeroespacial e na construção. Além dessas indústrias, os componentes de metal anodizado são encontrados em uma ampla variedade de aplicações, incluindo paredes cortina, escadas rolantes, laptops e muito mais.

Apesar de suas amplas aplicações, há desvantagens na anodização:

- A anodização do metal alterará as dimensões da sua peça, portanto, você precisará considerar a camada de óxido ao determinar as tolerâncias dimensionais ou usar máscaras químicas ou físicas para garantir que áreas específicas da sua peça permaneçam sem tratamento.

- Pode ser um desafio obter uma correspondência de cores verdadeira se os componentes anodizados não forem tratados no mesmo lote. O desbotamento da cor também pode ocorrer.

- A anodização de uma peça de metal aumentará sua resistência elétrica e térmica. Em alguns casos, essa pode ser a intenção, mas em outros, pode ser necessário usar uma máscara para garantir que sua peça retenha sua condutividade total em determinadas seções.

- A anodização aumentará a dureza da superfície da sua peça.

Passivação

Este popular processo de acabamento de metal evita a corrosão em peças de aço inoxidável, ajudando-as a manter sua limpeza, desempenho e aparência. As peças passivadas não apenas serão muito mais resistentes à ferrugem e, portanto, mais adequadas para uso externo, como também terão menos probabilidade de corroer, durar mais, ser mais esteticamente agradáveis e mais funcionais. Assim, a passivação é usada em vários setores, desde o setor médico, onde a esterilização e a longevidade são essenciais, até o setor aeroespacial, onde as empresas buscam aço de alta qualidade e tolerâncias dimensionais rígidas .

A passivação envolve a aplicação de ácido nítrico ou cítrico a uma peça. Embora o ácido nítrico tenha sido tradicionalmente a escolha típica para passivação, o ácido cítrico recentemente aumentou em popularidade porque pode produzir tempos de ciclo mais curtos e é mais seguro e ecológico. Durante o processo de passivação, as peças são submersas em um banho à base de ácido para remover qualquer ferro e ferrugem de suas superfícies sem perturbar o cromo. A aplicação de ácido ao aço inoxidável remove qualquer ferro livre ou compostos de ferro de sua superfície, deixando para trás uma camada composta de cromo (e às vezes níquel). Após a exposição ao ar, esses materiais reagem com o oxigênio para formar uma camada protetora de óxido.

É importante ter em mente que a passivação pode prolongar o tempo de produção da peça. Antes que uma peça possa ser passivada, ela deve ser limpa para remover qualquer graxa, sujeira ou outros contaminantes e, em seguida, enxaguada e embebida (ou pulverizada). Embora a imersão seja o método de passivação mais comum porque oferece cobertura uniforme e pode ser concluída rapidamente, um spray ácido pode ser usado como alternativa.

Revestimento de óxido preto

Um acabamento para metais ferrosos como aço, aço inoxidável e cobre, o processo de revestimento de óxido preto envolve a imersão de peças em um banho de óxido para formar uma camada de magnetita (Fe 3 O 4 ), que oferece resistência suave à corrosão.

Existem três tipos de revestimento de óxido preto:

- Óxido preto quente: O processo de revestimento de óxido preto quente envolve a imersão de uma peça em um banho quente de hidróxido de sódio, nitritos e nitratos para transformar sua superfície em magnetita. Após o banho, as peças deverão ser submersas em limpador alcalino, água e soda cáustica e, em seguida, revestidas com óleo ou cera para obter a estética desejada.

- Óxido preto de temperatura média: O revestimento de óxido preto de temperatura média é muito semelhante ao revestimento de óxido preto quente. A principal diferença é que as peças revestidas escurecerão a uma temperatura mais baixa (90 – 120 °C). Como está abaixo do ponto de ebulição da solução de sódio e nitrato, há menos necessidade de se preocupar com vapores cáusticos.

- Óxido preto frio: enquanto o revestimento de óxido preto quente e de temperatura média envolve conversão de óxido, o óxido preto frio depende do selênio de cobre depositado para alterar uma peça. O óxido preto frio é mais fácil de aplicar, mas sai mais rapidamente e oferece menos resistência à abrasão.

As peças que receberam revestimento de óxido preto terão maior resistência à corrosão e à ferrugem, serão menos refletivas e terão ciclos de vida muito mais longos. O revestimento de óleo ou cera adicionará resistência à água e também facilitará a limpeza de suas peças, evitando que substâncias nocivas cheguem ao interior do metal. O revestimento de óxido preto também adicionará espessura, tornando-o ideal para furadeiras, chaves de fenda e outras ferramentas que exigem bordas afiadas que não ficarão cegas com o tempo.

Filme químico

O filme Chem, também conhecido como revestimento de conversão de cromato, ou por sua marca Alodine®, é um revestimento fino normalmente usado em alumínio (embora possa ser aplicado a outros metais) para prevenir a corrosão e melhorar a aderência de adesivos e tintas. Os acabamentos de filmes químicos geralmente têm fórmulas proprietárias, mas o cromo é o principal componente em todas as variedades. Um acabamento de filme químico pode ser aplicado por pulverização, imersão ou pincel e, dependendo do produto e da fórmula, pode ser amarelo, bege, dourado ou transparente.

Enquanto outros acabamentos reduzem a condutividade térmica e elétrica, o acabamento do filme químico permite que o alumínio mantenha suas propriedades condutoras. O filme químico também é relativamente barato e, como observado, fornece uma boa base para pintura e aplicação de primer (para benefícios adicionais de economia de tempo). Como é propenso a arranhões, abrasão e outros danos superficiais, no entanto, o filme químico não é ideal para projetos nos quais a aparência estética é uma prioridade.

Eletropolimento

O eletropolimento é um processo de acabamento eletroquímico comumente usado para remover uma fina camada de material de aço, aço inoxidável e ligas similares. Durante o processo de eletropolimento, uma peça é submersa em um banho químico e uma corrente elétrica é aplicada para dissolver sua camada superficial. Vários parâmetros afetam o acabamento da peça, incluindo a composição química da solução eletrolítica, sua temperatura e o tempo de exposição da peça.

O eletropolimento geralmente remove entre 0,0002 e 0,0003 polegadas da superfície de um objeto, deixando um material liso, brilhante e limpo para trás. Outros benefícios do eletropolimento incluem maior resistência à corrosão, maior longevidade da peça, maior resistência à fadiga, menor coeficiente de fricção, redução da rugosidade da superfície e eliminação de defeitos na superfície, como rebarbas e microfissuras.

O eletropolimento é compatível com aço, aço inoxidável, cobre, titânio, alumínio, latão, bronze, berílio e muito mais. Vale ressaltar que o eletropolimento é mais rápido e barato do que o polimento manual, embora ainda seja demorado e não remova 100% dos defeitos superficiais ásperos.

Galvanoplastia

A galvanoplastia é efetivamente o inverso do eletropolimento. Em vez de remover uma camada de metal para obter uma superfície acabada, a galvanoplastia deposita uma camada externa adicional, aumentando a espessura da peça. Compatível com cádmio, cromo, cobre, ouro, níquel, prata e estanho, a galvanoplastia cria peças lisas que sofrem menos desgaste ao longo do tempo graças à sua proteção adicional contra corrosão, manchas, choque e calor. A galvanoplastia pode aumentar a adesão entre o material de base e seu revestimento externo adicional e, dependendo do tipo de metal usado, pode tornar sua peça magnética ou condutiva.

Em contraste com outros acabamentos de usinagem CNC, a galvanoplastia não é particularmente ecológica, pois cria resíduos perigosos que podem poluir seriamente o meio ambiente se descartados de maneira inadequada. A galvanoplastia também é relativamente cara, como resultado dos metais e produtos químicos (e outros materiais e equipamentos necessários) que ela requer, e pode ser demorada, especialmente se uma peça exigir várias camadas.

Cromagem

A galvanoplastia é efetivamente o inverso do eletropolimento. Em vez de remover uma camada de metal para obter uma superfície acabada, a galvanoplastia deposita uma camada externa adicional, aumentando a espessura da peça. Compatível com cádmio, cromo, cobre, ouro, níquel, prata e estanho, a galvanoplastia cria peças lisas que sofrem menos desgaste ao longo do tempo graças à sua proteção adicional contra corrosão, manchas, choque e calor. A galvanoplastia pode aumentar a adesão entre o material de base e seu revestimento externo adicional e, dependendo do tipo de metal usado, pode tornar sua peça magnética ou condutiva.

Em contraste com outros acabamentos de usinagem CNC, a galvanoplastia não é particularmente ecológica, pois cria resíduos perigosos que podem poluir seriamente o meio ambiente se descartados de maneira inadequada. A galvanoplastia também é relativamente cara, como resultado dos metais e produtos químicos (e outros materiais e equipamentos necessários) que ela requer, e pode ser demorada, especialmente se uma peça exigir várias camadas.

Revestimento de politetrafluoretileno (Teflon™)

O revestimento de politetrafluoretileno (PTFE), comumente conhecido como Teflon™, está disponível nas formas de pó e líquido e é usado em todo o cenário industrial. Algumas aplicações de PTFE requerem apenas uma demão, mas outras precisam de um primer e um acabamento para garantir proteção máxima. O acabamento pode ser aplicado a uma variedade de metais, incluindo aço, alumínio e magnésio.

As peças revestidas com PTFE têm superfícies antiaderentes, baixo coeficiente de atrito e são altamente resistentes à abrasão. Como o revestimento de PTFE tem baixa porosidade e energia de superfície, as peças revestidas serão resistentes à água, óleo e produtos químicos. O PTFE também pode suportar temperaturas de até 500°F, pode ser facilmente limpo e oferece excelente isolamento elétrico e resistência química.

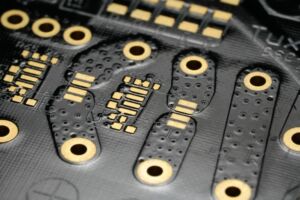

Devido à sua resistência química e propriedades antiaderentes, o PTFE é frequentemente usado para revestir tubos de combustível e isolar placas de circuito em computadores, micro-ondas, smartphones e condicionadores de ar. Também é comumente usado para revestir ferramentas e equipamentos médicos e utensílios de cozinha. Embora seja popular em todas as indústrias, o processo de revestimento de PTFE é relativamente caro e não é tão duradouro quanto outras opções de acabamento químico.

Revestimento de níquel eletrolítico

O revestimento de níquel químico refere-se à adição de uma camada protetora de liga de níquel às peças metálicas. Em contraste com o processo de galvanoplastia, que envolve uma corrente elétrica, o revestimento de níquel químico envolve o uso de um banho de níquel e um agente redutor químico como o hipofosfito de sódio para depositar uma camada de liga de níquel (geralmente níquel-fósforo) nas peças. A liga de níquel deposita uniformemente, mesmo em peças complexas com furos e ranhuras.

As peças com acabamento niquelado têm maior resistência à corrosão por oxigênio, dióxido de carbono, água salgada e sulfeto de hidrogênio. As peças niqueladas também apresentam boa dureza e resistência ao desgaste e, com tratamento térmico adicional, podem se tornar ainda mais duras. O revestimento de níquel químico é compatível com uma variedade de metais, incluindo alumínio, aço e aço inoxidável.

Jogar com níquel eletrolítico tem seus desafios. Problemas comuns incluem o acúmulo de contaminantes em banhos de níquel, aumento do teor de fósforo e reduções subsequentes nas taxas de revestimento. Além disso, a temperatura ou o nível de pH incorretos podem criar problemas de qualidade do revestimento, como corrosão, embotamento e aspereza. O revestimento de níquel químico não é adequado para superfícies ásperas, irregulares ou mal usinadas, e as peças precisarão ser limpas de sabões, óleos e sujeira antes que o processo de revestimento possa começar.

Diferentes tipos de revestimentos de níquel químico são categorizados pela porcentagem de fósforo na liga por peso. Diferentes níveis de teor de fósforo também oferecem diferentes níveis de resistência à corrosão e dureza:

- Níquel com baixo teor de fósforo (2 – 4% de fósforo): O níquel eletrolítico com baixo teor de fósforo tem uma dureza como revestida entre 58 e 62 Rc e é altamente resistente ao desgaste. Tem um alto ponto de fusão e boa resistência à corrosão quando exposto a condições alcalinas. Depósitos de níquel eletrolítico com baixo teor de fósforo são tensionados compressivamente e geralmente são mais caros do que os de níquel de fósforo médio e alto.

- Níquel de fósforo médio (5 a 9% de fósforo): O revestimento de níquel de fósforo médio oferece um meio termo entre o níquel de baixo e alto fósforo. É resistente à corrosão em ambientes alcalinos e ácidos e tem uma taxa de deposição rápida (18 a 25 µm por hora). A dureza revestida do níquel de fósforo médio pode estar entre 45 e 57 Rc, e o revestimento pode ser tratado termicamente para atingir 65 a 70 Rc.

- Níquel com alto teor de fósforo (> 10% de fósforo): Como os depósitos de alto fósforo do revestimento de níquel eletrolítico são amorfos, as peças não ficarão com limites de fase ou granulação, aumentando sua resistência à corrosão e tornando-as ideais para uso externo ou em ambientes extremos. O revestimento de níquel eletrolítico com alto teor de fósforo também oferece ductilidade, alta espessura e resistência a manchas e facilitará o polimento ou a soldagem do produto final.

Zincagem

O revestimento de zinco, ou cromato de zinco, é um acabamento químico popular que protege as peças de aço contra umidade e corrosão. Os produtos zincados têm maior longevidade, melhor apelo estético e uma aparência mais uniforme. O revestimento de zinco também pode alterar a cor de uma peça para azul prateado, amarelo, preto ou verde.

Outro benefício significativo do revestimento de zinco é seu potencial para proteger a superfície de uma peça por anos: mesmo que o revestimento seja arranhado, o zinco reagirá à atmosfera e oxidará rapidamente. Como o zinco é quimicamente suscetível a ácidos e álcalis, no entanto, a zincagem pode não ser suficiente para peças destinadas a ambientes úmidos ou extremamente úmidos.

Existem alguns tipos diferentes de revestimento de zinco. A eletrogalvanização requer uma corrente elétrica para revestir a peça em uma fina camada de zinco, enquanto a galvanização por imersão a quente requer que as peças sejam submersas em um banho de zinco quente. A eletrogalvanização é o processo mais barato, mas a galvanização por imersão a quente é melhor para peças que serão usadas em ambientes agressivos ou que sofrerão muito desgaste.

Após o processo de zincagem, as peças podem passar por um procedimento secundário para maior proteção e melhor desempenho. O padrão ASTM B633 , o padrão mais amplamente utilizado para revestimento de zinco, inclui quatro tipos de revestimento de zinco:

- Tipo I: O tipo I não possui tratamento complementar.

- Tipo II: O tipo II envolve um tratamento de cromato colorido.

- Tipo III: O tipo III usa um tratamento de cromato incolor.

- Tipo IV: O tipo IV usa um tratamento de conversão de fosfato.

O acabamento químico oferece várias maneiras de obter a qualidade da superfície e os níveis de desempenho necessários para a sua peça, mas nem todos os processos de acabamento serão adequados para todos os materiais e usos finais. Para determinar qual acabamento químico é adequado para sua peça, você precisará ter um forte entendimento de fatores críticos, como quanta corrosão, fricção e resistência ao desgaste sua peça final precisa, o ambiente em que ela será usada e suas propriedades condutivas ou isolantes necessárias.

Dada a importância dessas considerações, vale a pena encontrar um parceiro de fabricação para ajudá-lo a selecionar um acabamento adequado e garantir que ele ofereça a melhor qualidade e economia possível. Para saer mais sobre os principais tipos de acabamento acesse o nosso site.

Para continuar por dentro das principais notícias do mundo da indústria acesse o nosso site.