O interesse da indústria de manufatura aditiva em soluções de impressão robótica e outras formas de AM de grande formato está aumentando rapidamente – como ficou óbvio no Formnext deste ano, em Frankfurt .

Com materiais reforçados com fibras e as habilidades e economias geradas pela impressão usando grânulos, está se tornando mais fácil e prático imprimir peças bem acima do metro quadrado.

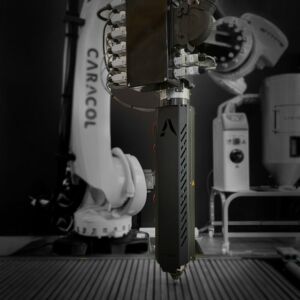

O que começou como um projeto de pesquisa focado em superar os limites das tecnologias AM existentes, em 2015, resultou na fundação da Caracol como empresa , em 2017. Desde então, a equipe Caracol foi pioneira no segmento LFAM – tornando-se a primeira empresa LFAM da Itália com certificação AS/EN 9100.

Após anos de desenvolvimento e inúmeros estudos de caso, a Caracol lançou sua plataforma Heron AM no mercado em setembro deste ano . A Heron AM é adequada para a fabricação de uma ampla gama de peças em diferentes setores industriais, incluindo elementos estruturais, ferramentas, protótipos, peças de reposição de metal, substituição temporária ou permanente de peças e uma ampla gama de outras aplicações.

Então, mais uma vez na Formnext, a empresa anunciou duas grandes inovações – a extrusora de alto fluxo e a mesa de impressão automática.

A nova Extrusora High Flow da Caracol foi construída para ser a solução necessária para criar peças maiores e mais complexas, graças ao alto rendimento. A temperatura mais alta, que pode chegar a 450°C, foi introduzida para processar uma gama cada vez maior de polímeros técnicos e compósitos com pontos de fusão mais altos – mantendo as melhores propriedades e qualidade de impressão graças ao maior controle térmico.

Além disso, a extrusora incorpora um conjunto de recursos que permitem maior controle, desempenho e flexibilidade – incluindo sensores de temperatura, alimentação de material e monitoramento de parâmetros de produção.

A Extrusora de Alto Fluxo foi desenvolvida para imprimir peças maiores do que antes – como ferramentas aeroespaciais, cascos de barcos inteiros e instalações arquitetônicas de peça única, para citar apenas alguns. Ao mesmo tempo em que garante maior estabilidade e qualidade em peças maiores, graças à otimização da extrusora, ela também permite uma impressão notavelmente de alta velocidade – com rendimento variando entre 20-30 kg/h. Tudo isso torna a plataforma da Caracol competitiva com sistemas de pórticos maiores e, ao mesmo tempo, mantém a flexibilidade e os 6+ eixos que só o suporte robótico pode oferecer.

A recém-apresentada Cama de Impressão Automática da Caracol foi projetada (e patenteada) com foco em duas características principais – melhorar a aderência mecânica da primeira camada, bem como ajudar a automatizar o processo de produção.

A primeira, a melhor aderência mecânica da primeira camada, se deve a uma estrutura de lâminas de alumínio que garantem a perfeita aderência das primeiras camadas impressas à superfície da cama – garantindo maior estabilidade da peça durante a impressão.

A estrutura rotativa da mesa introduz a capacidade de imprimir infinitamente, permitindo a liberação automática da peça no final do trabalho – estendendo potencialmente o eixo X infinitamente e permitindo que o sistema continue imprimindo as peças uma após a outra.

Em conjunto com as altas temperaturas do High Flow Extruder, esta nova base de impressão também é aquecida – mais uma vez, garantindo que o sistema possa trabalhar facilmente com os materiais mais avançados com pontos de fusão mais altos e que requerem maior controle térmico.

Exemplos de aplicações anteriores da tecnologia da Caracol incluem uma variedade de ferramentas aeroespaciais para perfuração, trilling e outras operações, peças acabadas para o setor marítimo que já foram validadas, testadas e montadas em iates, bem como a criação da maior motocicleta do mundo capacete, para Valentino Rossi , em comemoração à carreira do 9x Campeão Mundial de Motociclismo – medindo 6m x 4m e pesando mais de 400kg; e a gigante escultura “Y” de Yamamay na sede da empresa em Gallarate, na Itália – que mede 3m x 2,7m, pesa 170kg e é feita de polipropileno 100% reciclado (com certificação CSI).

Esses exemplos provam claramente a credibilidade de mercado da Caracol como o parceiro ideal para a fabricação de objetos anteriormente impossíveis ou impraticáveis. Para saber mais sobre a nova plataforma da Caracol acesse o site.

Para continuar por dentro das principais notícias do mundo da indústria acesse o nosso site.